Die Fähigkeit, bei konstant höheren Drehzahlen zu arbeiten, ist einer der Gründe, warum Konstrukteure von Antriebssystemen häufig Kugelgewindetriebe anstelle von Gleitgewindetrieben einsetzen. Allerdings haben auch Kugelgewindetriebe ihre eigenen Drehzahlgrenzen. Kennen Sie diese Grenzen, können Sie die Leistung der Kugelgewindetriebe in Ihren Anwendungen optimieren – von kompakten Fluidpumpen im Labor bis zu großen Portalkranen und Hochleistungsmaschinen.

Kugelgewindetriebe – Grundlagen

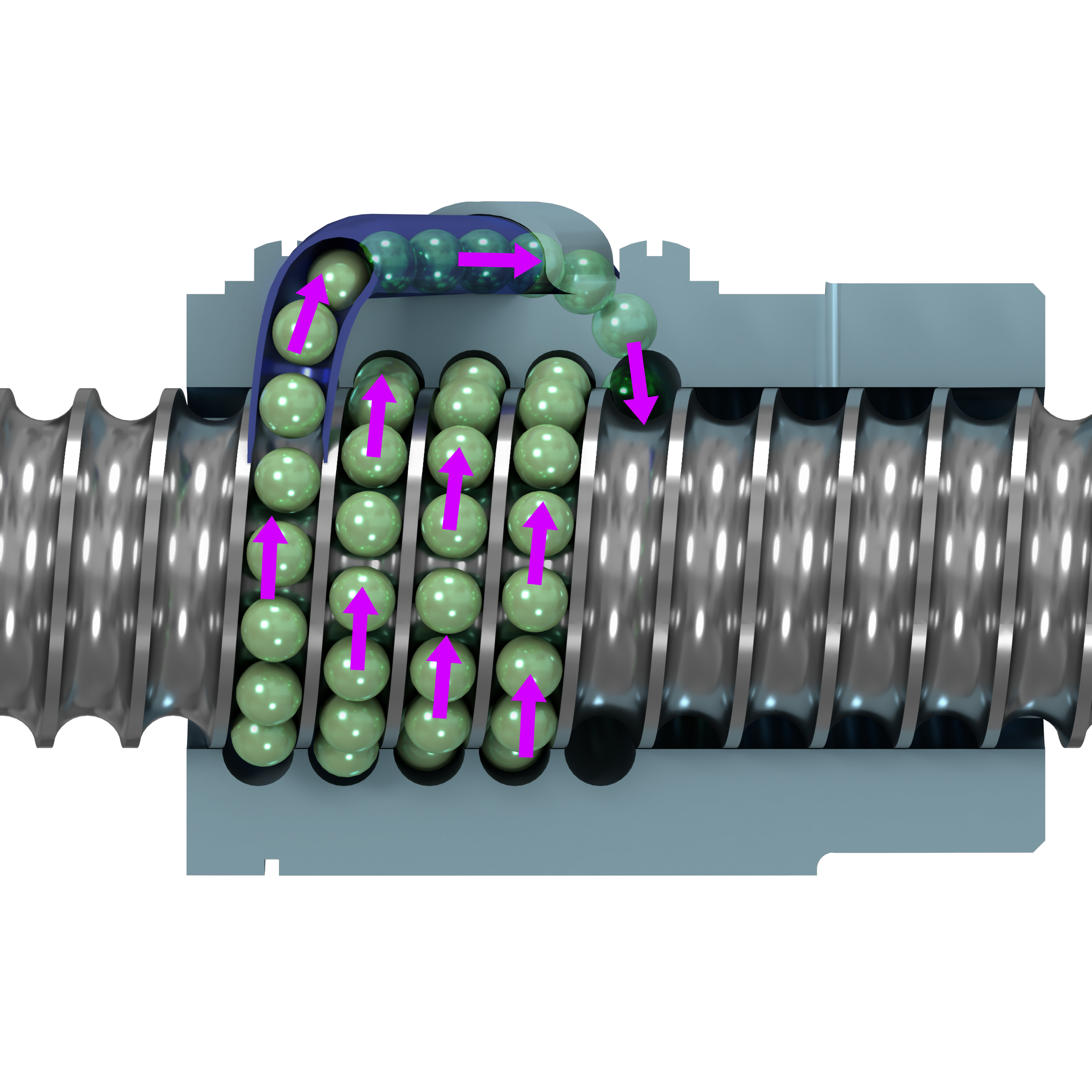

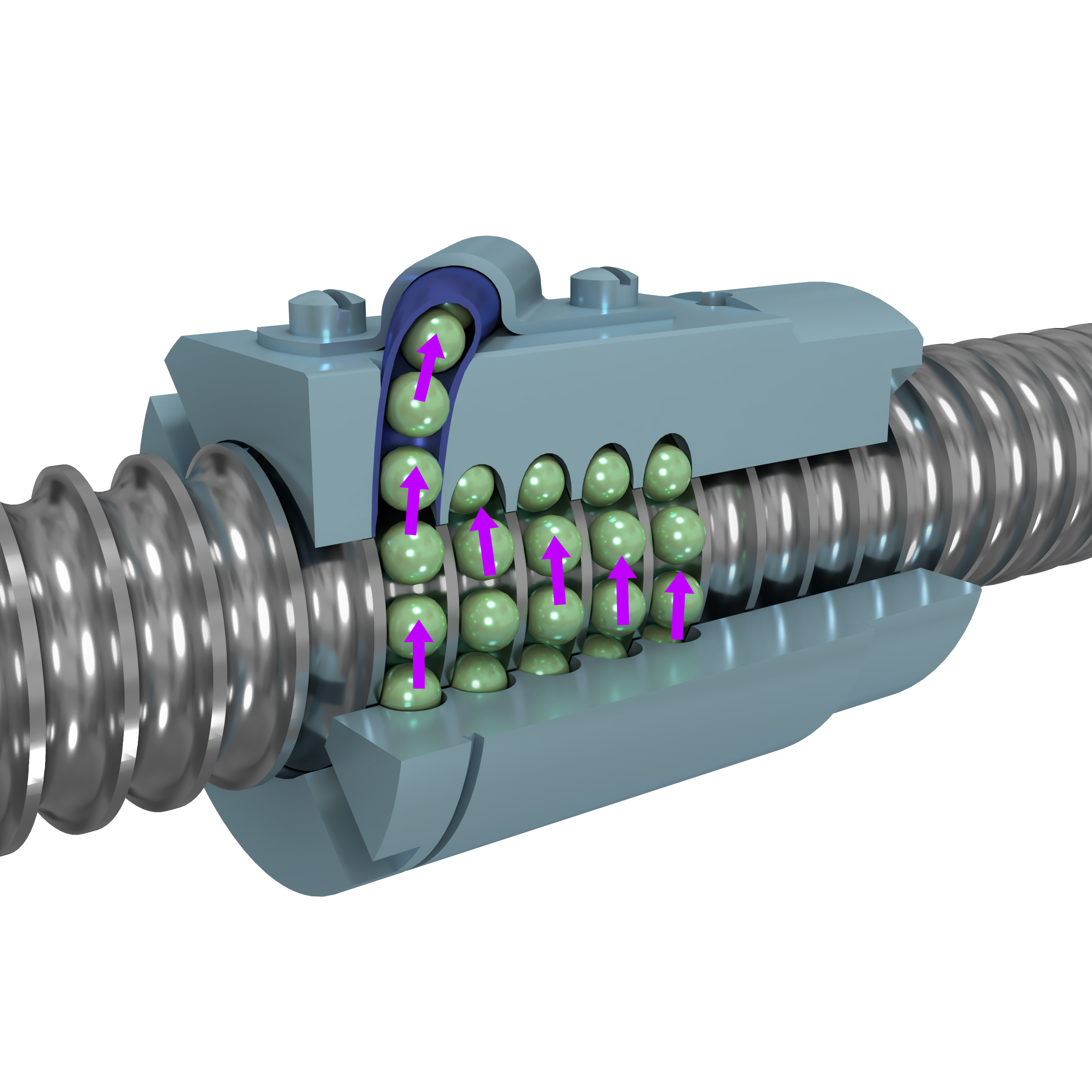

Ein Kugelgewindetrieb besteht auf einer Spindel und einer Mutter mit umlaufenden Lagerkugeln. Die Verbindung zwischen Spindel und Mutter erfolgt durch Lagerkugeln, die in passend geformten Rillen innerhalb der Mutter und auf der Spindel laufen. Dadurch verteilen sich die Kräfte auf viele Lagerkugeln, was zu einer relativ geringen Last pro Kugel und einem niedrigen Reibungskoeffizienten führt, sodass der Betrieb mit höherer Drehzahl möglich ist (Abbildung 1).

Abbildung 1 – Kugelgewindetriebe haben einen niedrigen Reibungskoeffizienten, da die Last auf mehrere Lagerkugeln verteilt ist, die bei drehender Spindel in der Mutter umlaufen.

Spindel und Mutter haben üblicherweise jeweils eigene Drehzahl-Begrenzungen, sodass bei der Auswahl des optimalen Kugelgewindetriebs auf beide Größen geachtet werden muss.

Drehzahlbegrenzende Eigenschaften der Spindel

Die wichtigsten konstruktiven Merkmale der Spindel, die sich auf die maximal zulässige Drehzahl auswirken, sind die Endenlagerung, die Steigung und der Durchmesser der Spindel.

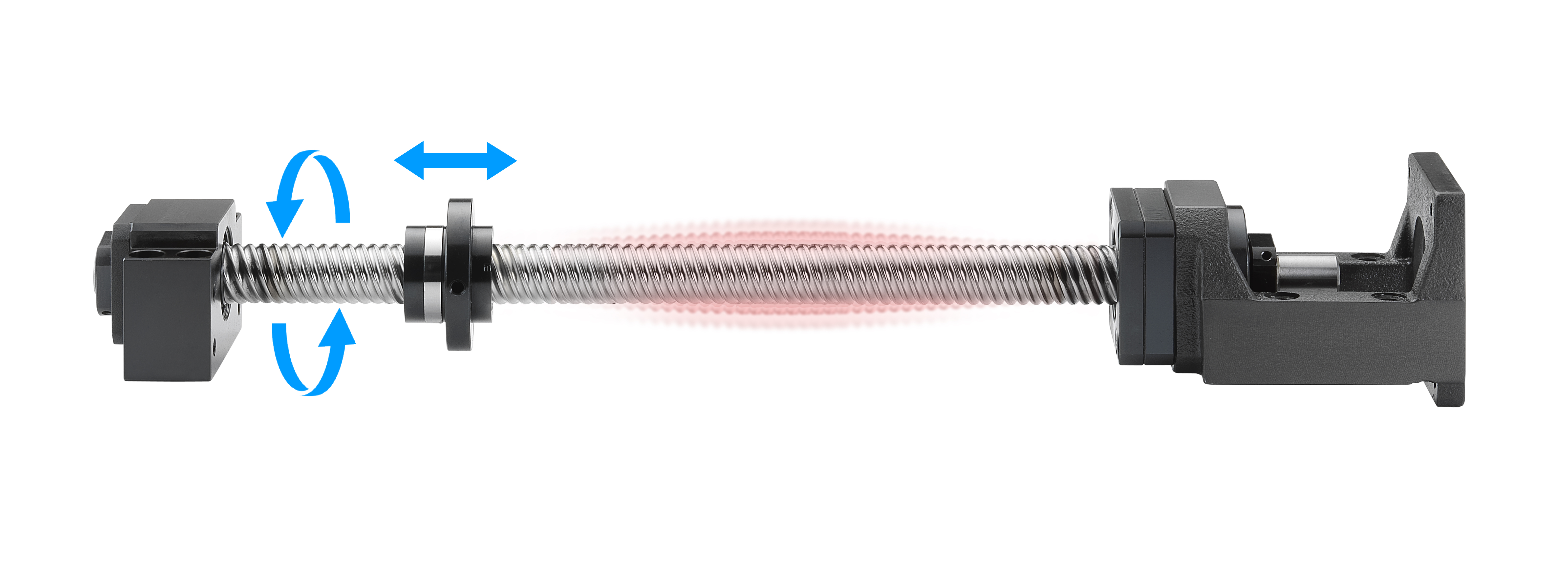

Jede Kugelgewindespindel hat Eigenfrequenz, bei der sie übermäßig vibriert: das ist die kritische Drehzahl. Entspricht die Arbeitsdrehzahl dieser kritischen Drehzahl, vibriert die Spindel in derselben Frequenz (Abbildung 2). Die Unwuchten der Spindel schwingen dann mit, was zu übermäßiger Durchbiegung, Verformung, Vibration und schließlich zum Ausfall führt.

Abbildung 2 – Die Spindel kann bei hoher Drehzahl vibrieren.

Endenlagerung

Die Lagermöglichkeiten sind: einseitige Befestigung in einem Festlager, beidseitige Abstützung mit Loslagern, ein Fest- und ein Loslager sowie die beidseitige Befestigung in Festlagern. Die höchsten Drehzahlen lassen sich mit beidseitigen Festlagern erreichen. Indem das Festlager den Biege-Momentlasten widersteht, bleibt die Spindel weitestgehend senkrecht zu den Flächen der Stützlager.

Allerdings können Festlager an beiden Enden kostspieliger und komplizierter einzubauen sein als andere Montageoptionen. Bei beidseitigen Festlagern ist der Abstand zwischen den Lagereinheiten nicht verstellbar, sodass die Ausrichtung der Montagebohrungen zur echten Herausforderung werden kann.

Spindelsteigung

Bei gleichbleibender Antriebsdrehzahl sorgen größere Gewindesteigungen dafür, dass sich die Mutter schneller linear entlang der Spindel bewegt. Vergleicht man zwei Spindeln mit unterschiedlichen Steigungen bei konstanter Lineargeschwindigkeit, reduziert die höhere Steigung die notwendige Motordrehzahl. Allerdings erhöhen höhere Steigungen das zunm Drehen der Spindel benötigte Drehmoment.

Spindeldurchmesser

Spindeln mit größerem Durchmesser erhöhen die Tragzahl und maximal zulässige Drehzahl. Dünnere, längere Spindeln erlauben dagegen nur weniger Umdrehungen pro Minute. Bei identischer Steigung hat die Spindel mit dem größeren Durchmesser eine höhere Nenndrehzahl.

Drehzahlbegrenzende Eigenschaften der Mutter

Die maximale Drehzahl der Mutter wird durch die Geschwindigkeit begrenzt, mit der die Lagerkugeln innerhalb der Mutter umlaufen. Ein Überschreiten der Kugelgewindemutter-Maximaldrehzahl kann die Kugelumlauf-Komponenten dauerhaft zerstören, Die Kugeln könnten aus dem Umlenksystem ausbrechen oder es blockieren, was zu einem Totalausfall der Einheit führen kann.

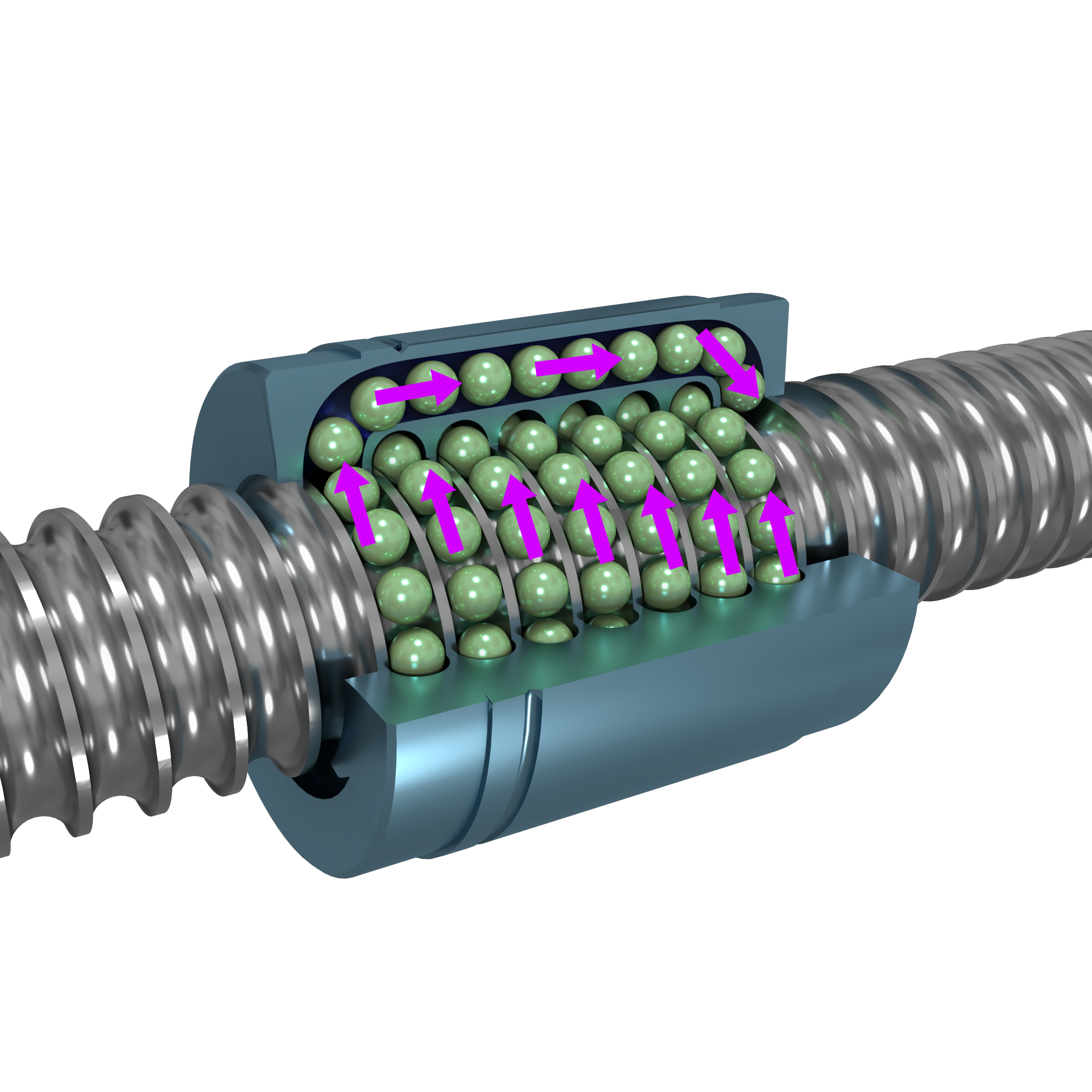

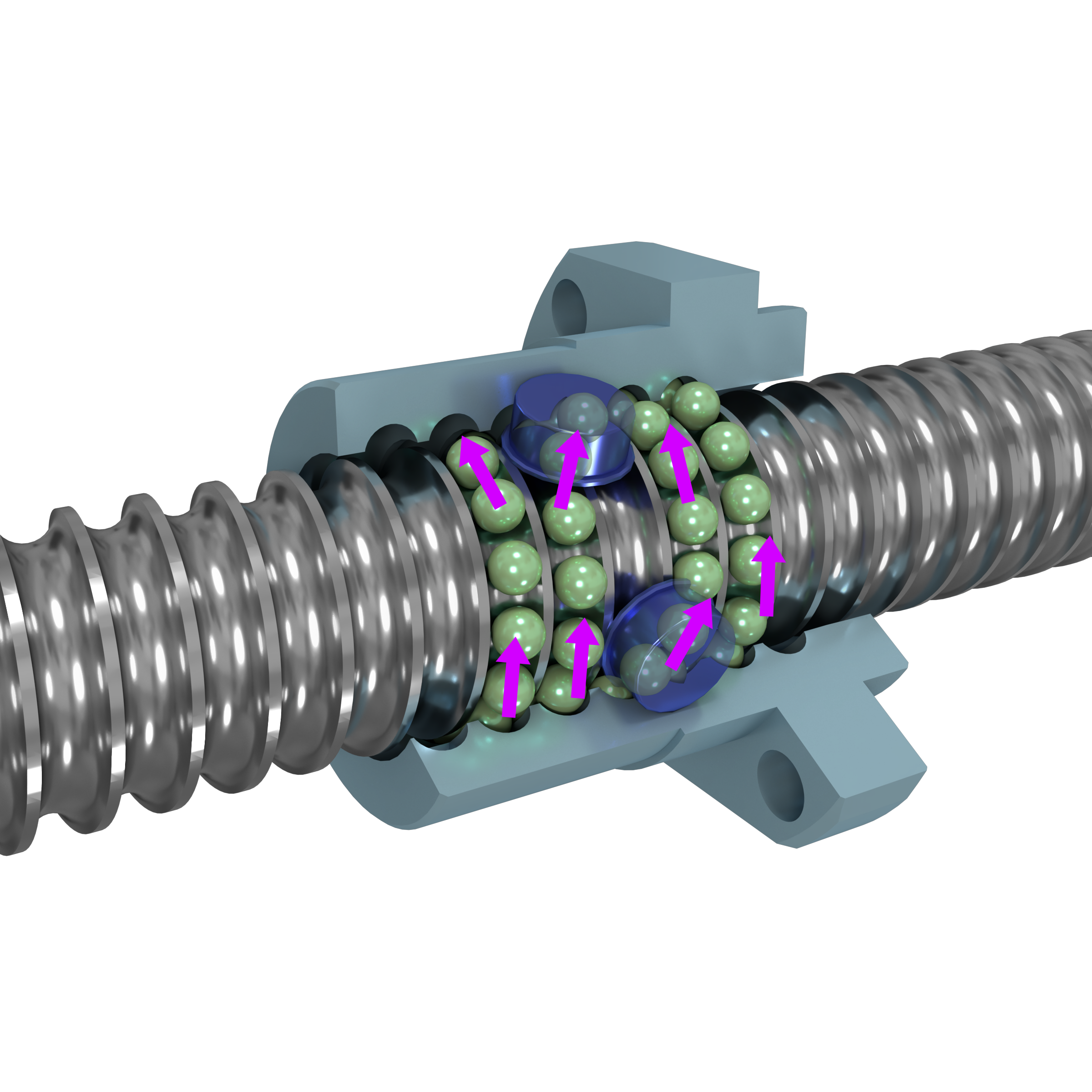

Wir unterscheiden zwischen drei Hauptarten von Kugelumlenksystemen: Intern, Einzeln-Intern und Extern (Abbildung 3). Diese Systeme sorgen für die Rückführung der Lagerkugeln in der Mutter. Je nach Aufbau des Umlenksystems ergeben sich andere Drehzahlgrenzen. Die externen Umlenkungen verwenden in der Regel einen kleinen Aufnahmefinger, der bis in die Laufrille reicht, um die Kugel in den Umlaufkanal zu lenken. Bei hohen Drehzahlen kann dieser Finger durch die aufprallenden Kugeln verbiegen und schließlich abbrechen. Die Einzel-Intern- und Intern-Umlenkungen sind allgemein robuster und erlauben üblicherweise höhere Drehzahlen als externe Umlenksysteme.

Abbildung 3 – Vergleich der Kugelumlenksysteme (v.l.n.r.): Intern, Einzeln-Intern und Extern.

Fazit

Ein hauptsächlich auf Geschwindigkeit optimiertes System würde wahrscheinlich Folgendes erfordern:

- Beidseitige Festlager für die Spindel

- Höhere Steigungen für mehr Lineargeschwindigkeit

- Spindeln mit großem Durchmesser für höhere Tragzahl und Nenndrehzahl

- Interne Umlenksysteme für die Kugelgewindemuttern

Hinzu kommen jedoch noch viele andere Faktoren, wie z. B. Lastkennkurven, Positionier- und Wiederholgenauigkeit, geforderte Lebenserwartung, Einbaumaße, Antriebsleistung, Umgebungsbedingungen und verfügbares Budget.

Die Auswirkungen der meisten geschwindigkeitsbestimmenden Faktoren lassen sich berechnen. Hersteller von Kugelgewindetrieben empfehlen in der Regel Höchstgeschwindigkeiten für ihre Produkte und stellen Tools bereit, mit denen Sie die technischen Vor- und Nachteile genau ermitteln können.

Die Höchstdrehzahl für eine Spindel mit einem Zoll Durchmesser wie abgebildet variiert stark je nach Länge – zwischen 2938 U/min bei 36" und 184 U/min bei 144" (bei 80 % der kritischen Drehzahl, Loslager). Die Werte können im technischen Handbuch nachgeschlagen werden. Abbildung mit freundlicher Genehmigung von Motion Industries.