La capacità di funzionare in modo costante a velocità superiori è uno dei motivi per cui i progettisti di sistemi di motion spesso preferiscono le viti con ricircolo di sfere rispetto alle madreviti. Le viti con ricircolo di sfere hanno tuttavia limitazioni di velocità proprie e comprendere tali limitazioni può aiutare a ottimizzare le prestazioni dei gruppi che contengono questi componenti in applicazioni che vanno da piccole pompe per fluido da laboratorio a grandi portali sospesi e macchinari ad alte prestazioni.

Fondamenti delle viti con ricircolo di sfere

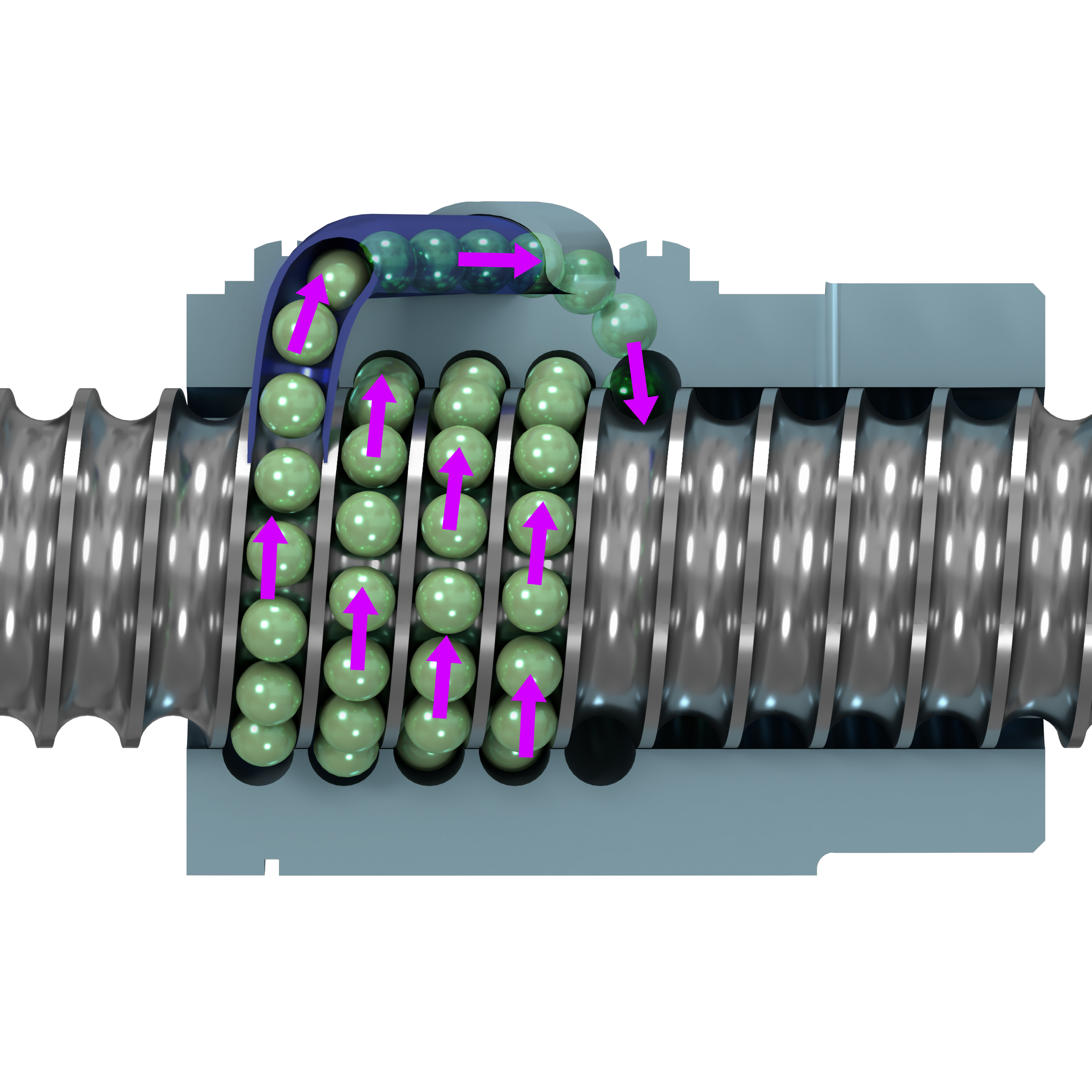

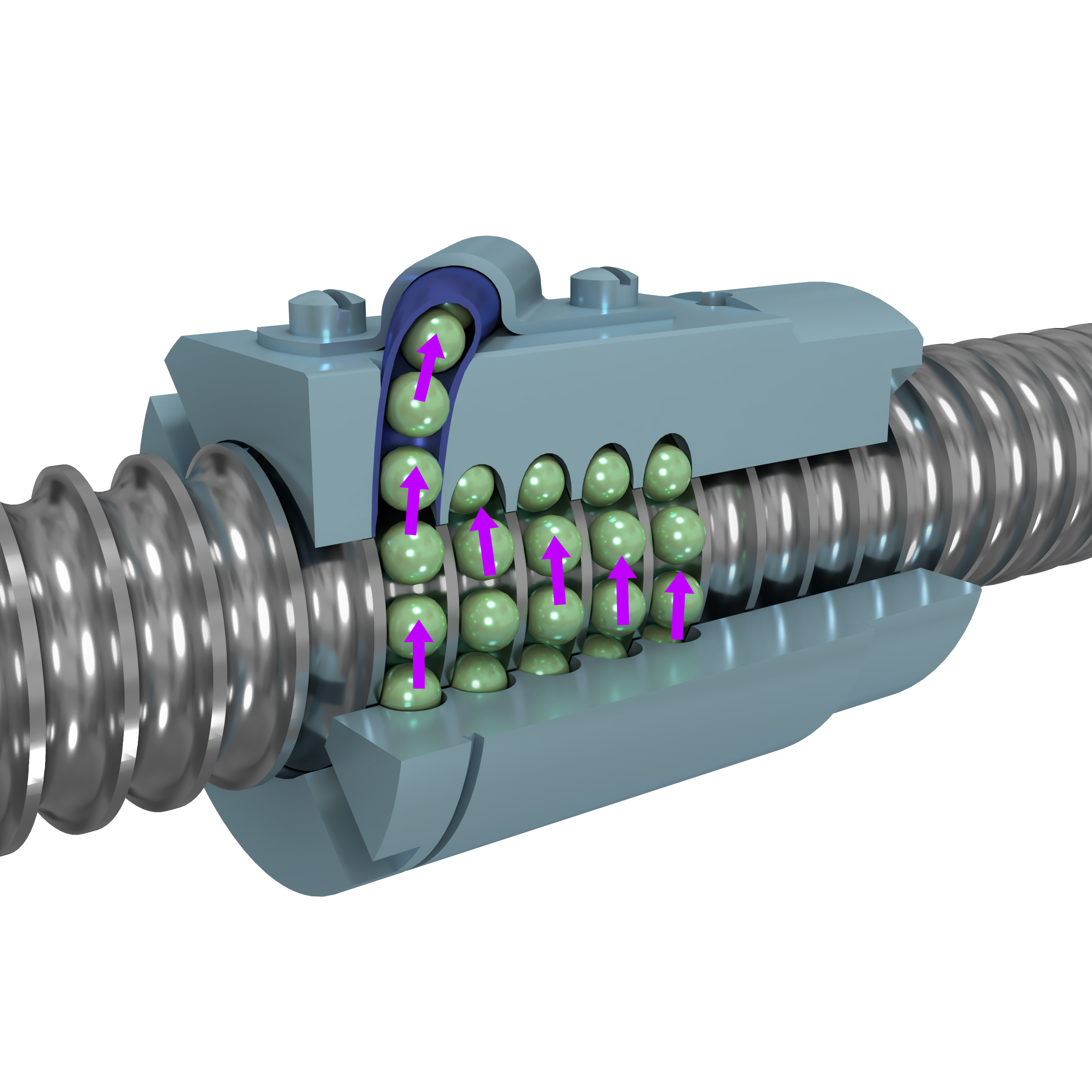

Un gruppo vite a ricircolo di sfere è formato da una vite e una chiocciola con cuscinetti a ricircolo di sfere. Il collegamento tra la vite e la chiocciola è garantito da cuscinetti a sfere che rotolano ad accoppiamento nella chiocciola e nell'albero a vite. In questo modo le forze vengono distribuite su molti cuscinetti e si ha un carico relativamente ridotto per sfera e un basso coefficiente di attrito, contribuendo così alla capacità di funzionamento a velocità superiore (Figura 1).

Figura 1. Le viti con ricircolo di sfere hanno un basso coefficiente di attrito poiché il carico è distribuito su più cuscinetti, che circolano durante la rotazione dell'albero.

La vite e la chiocciola di regola hanno limiti univoci a livello di numero di giri, pertanto la scelta del gruppo vite a ricircolo di sfere più efficace richiede attenzione su entrambi i fronti.

Caratteristiche di progettazione delle viti con ricircolo di sfere che limitano il numero di giri massimo

Le caratteristiche principali nella progettazione degli alberi a vite che influiscono sulla velocità massima sono i supporti di estremità, il passo e il diametro delle viti.

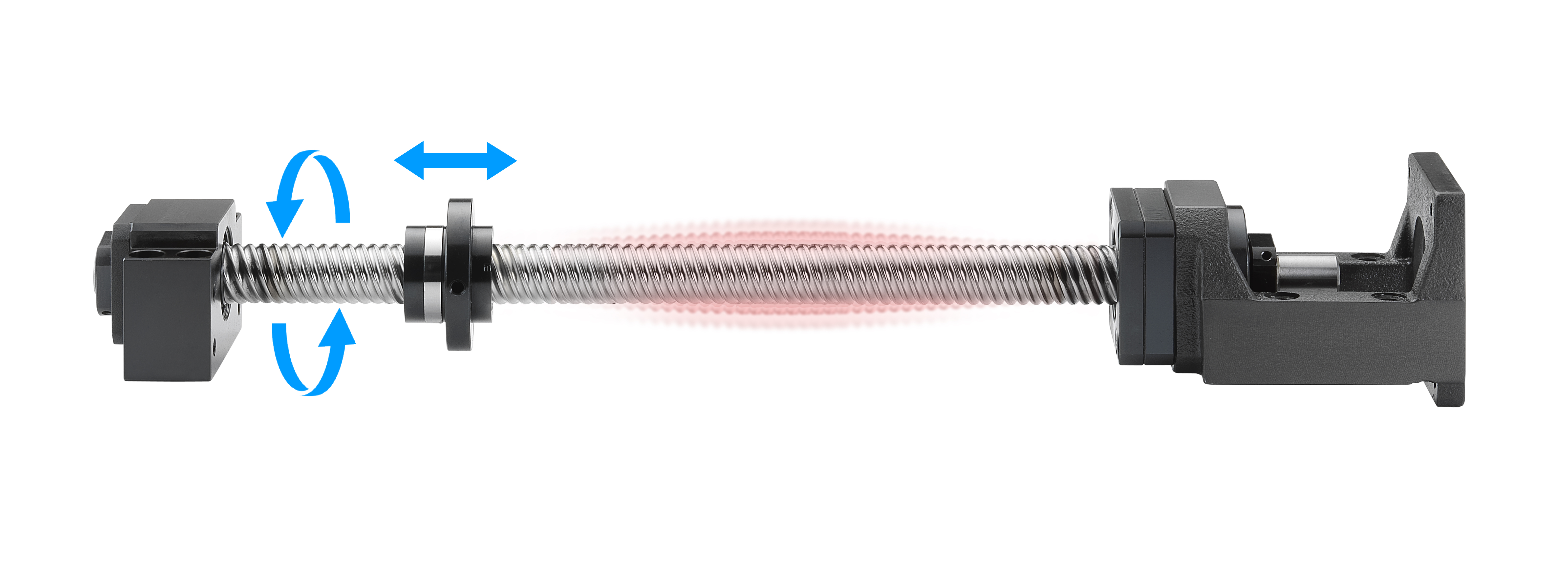

Ogni vite con ricircolo di sfere ha una frequenza naturale alla quale vibra eccessivamente, nota come velocità critica. Quando la velocità dell'applicazione si allinea alla velocità critica, la vite vibra in armonia (Figura 2). A questo si aggiungono gli squilibri interni alla vite, che causano fenomeni eccessivi di piegatura, curvatura, vibrazione e infine guasto.

Figura 2. A velocità elevata è possibile che l'albero a vite vibri.

Supporto estremità

Le opzioni di montaggio includono: fissaggio a un'estremità in un cuscinetto di spinta, fissaggio a entrambe le estremità in cuscinetti flottanti, fissaggio a un'estremità con simultaneo supporto all'altra estremità in un cuscinetto flottante, o fissaggio a entrambe le estremità in cuscinetti di spinta. Le velocità massime sono raggiungibili con le viti con ricircolo di sfere fissate a entrambe le estremità. Le estremità fisse resistono ai momenti flettenti e la vite tenta di rimanere perpendicolare ai piani dei cuscinetti di supporto.

Questo tipo di fissaggio può essere tuttavia più costoso e difficile da installare rispetto alle altre opzioni. Quando il fissaggio è a entrambe le estremità, la distanza tra i blocchi di supporto non è regolabile e può complicare l'allineamento dei fori di montaggio.

Passo della vite

Passi maggiori aumentano la velocità lineare spostando la chiocciola più rapidamente lungo la vite, ipotizzando una velocità di ingresso costante. Se si confrontano due viti con passi diversi con velocità lineare costante, il passo maggiore riduce la velocità di ingresso del motore. Passi maggiori aumentano tuttavia la coppia necessaria per ruotare le viti.

Diametro della vite

Viti di diametro maggiore aumentano la capacità di carico e il numero di giri nominale massimo. Viti di diametro minore avranno un numero di giri inferiore. A parità di passo, la vite con diametro maggiore avrà una velocità nominale più elevata

Caratteristiche delle viti con ricircolo di sfere che limitano il numero di giri massimo

Il massimo numero di giri al minuto della chiocciola a ricircolo di sfere viene limitato dalla velocità dei cuscinetti a sfere che circolano nella chiocciola. Il superamento del numero massimo di giri/minuto della chiocciola a ricircolo di sfere può causare danni permanenti ai componenti di ricircolo delle sfere. I cuscinetti a sfere possono rompersi o inceppare il sistema di ritorno, causando eventualmente il guasto completo dell'unità.

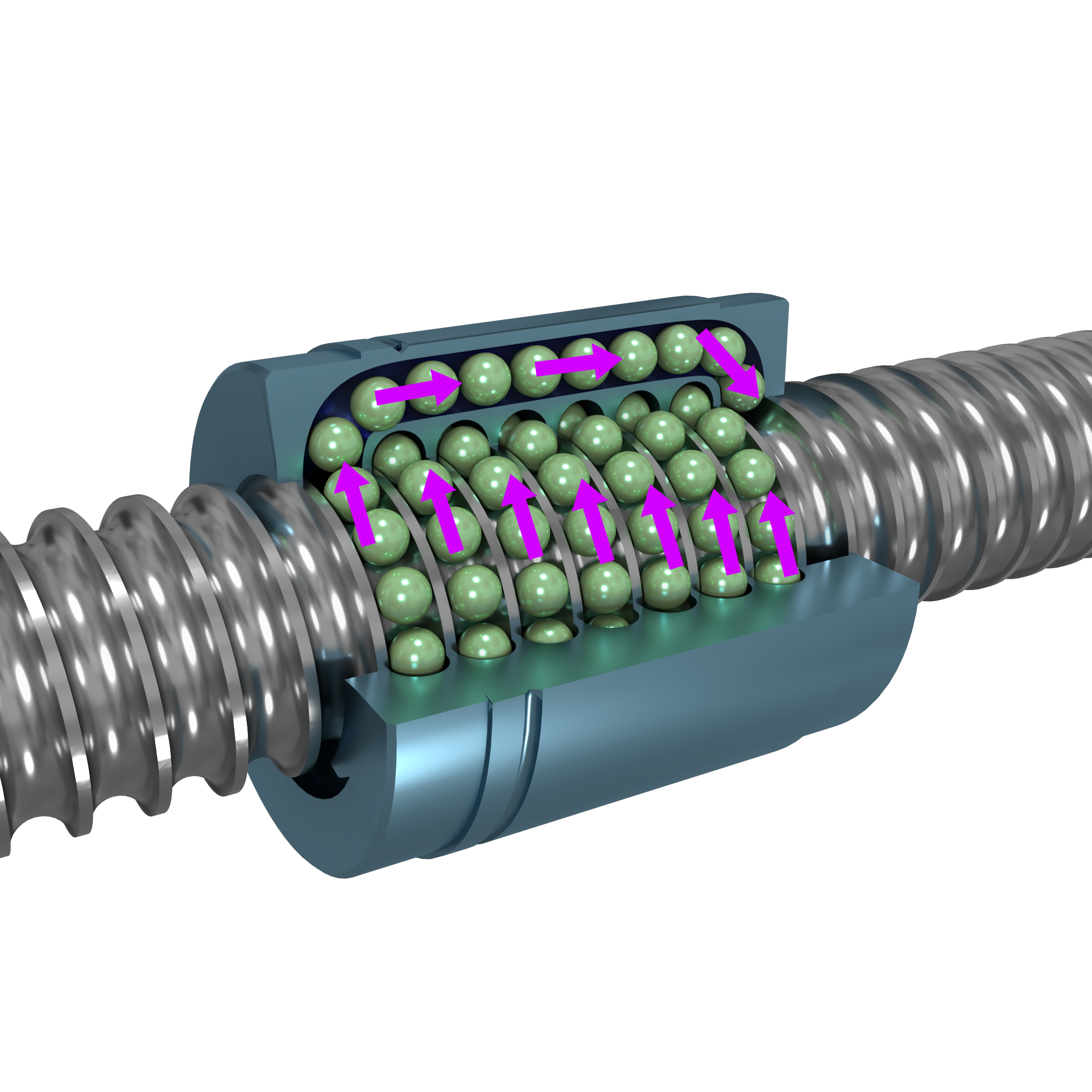

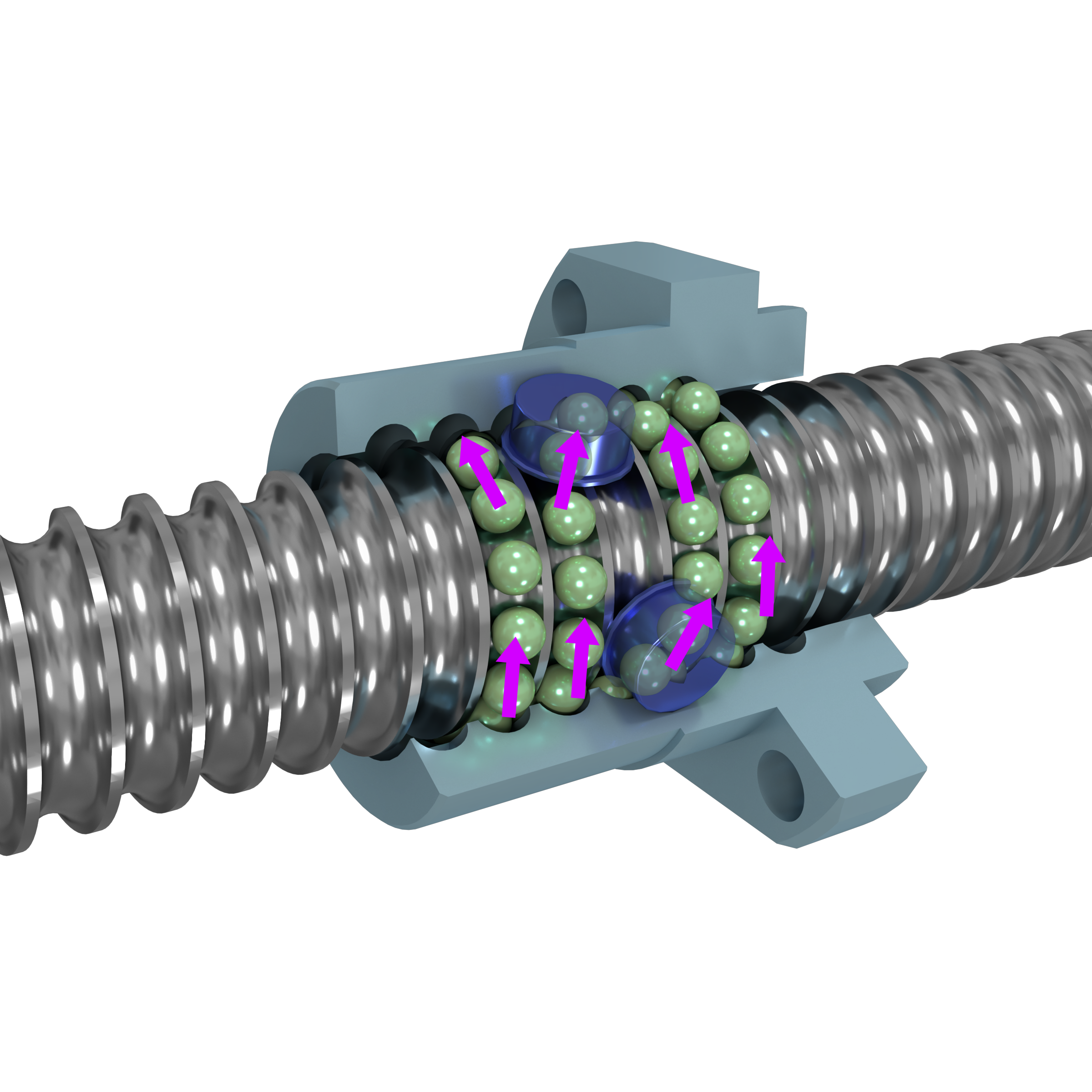

Esistono tre tipi principali di sistemi di ritorno: interno, a bottoni ed interno (Figura 3). Lo scopo dei ritorni è garantire il ricircolo dei cuscinetti a sfere nella chiocciola. La progettazione del sistema di ritorno ha un effetto sulle limitazioni di velocità della chiocciola. I sistemi di ritorno esterni utilizzano di norma un piccolo dente che si estende nella scanalatura della sfera causandone la deformazione nel percorso di ritorno. A velocità elevate questo dente può flettersi dai cuscinetti a sfere che lo colpiscono e infine rompersi. I sistemi a bottoni e interni sono generalmente più robusti e operano a velocità superiori rispetto ai ritorni esterni.

Figura 3. Confronto tra i sistemi di ritorno delle sfere (da sinistra a destra): interno, a bottoni ed esterno.

Conclusione

Un sistema ottimizzato a livello di velocità con tutta probabilità richiederà soprattutto gli elementi seguenti:

- Supporti per estremità fissi per il gruppo vite

- Passi superiori per aumentare la velocità lineare

- Viti di diametro maggiore per aumentare la capacità di carico e il numero di giri nominale

- Sistemi di ritorno interni per le chiocciole a ricircolo di sfere

Entrano tuttavia in gioco molti altri fattori, tra cui caratteristiche di carico, accuratezza di posizione, ripetibilità, durata necessaria, vincoli dimensionali, requisiti di potenza in ingresso, condizioni ambientali e budget disponibili.

È possibile calcolare l'impatto della maggior parte dei fattori che influiscono sulla velocità. I produttori di viti con ricircolo di sfere raccomandano di norma velocità massime per i loro prodotti e mettono a disposizione strumenti che ti aiuteranno a misurare con precisione i compromessi fisici.

La velocità massima per una vite di diametro 1” come questa varierà notevolmente a seconda della lunghezza, da 2938 giri/min a 36” e 184 giri/min at 144” (pari all'80% della velocità critica, supporti semplici). I valori sono riportati nel manuale sui macchinari. Immagine per gentile concessione di Motion Industries.