A capacidade de operar consistentemente em velocidades mais altas é uma das razões pelas quais os projetistas de sistemas de movimento geralmente especificam parafusos esféricos em vez de parafusos de avanço. No entanto, os parafusos esféricos têm limitações de velocidade próprias, e entendê-las ajudará você a otimizar o desempenho do conjunto de parafuso esférico em aplicações que vão desde pequenas bombas de fluido de laboratório até grandes pórticos suspensos e maquinário de alto desempenho.

Visão geral sobre o parafuso esférico

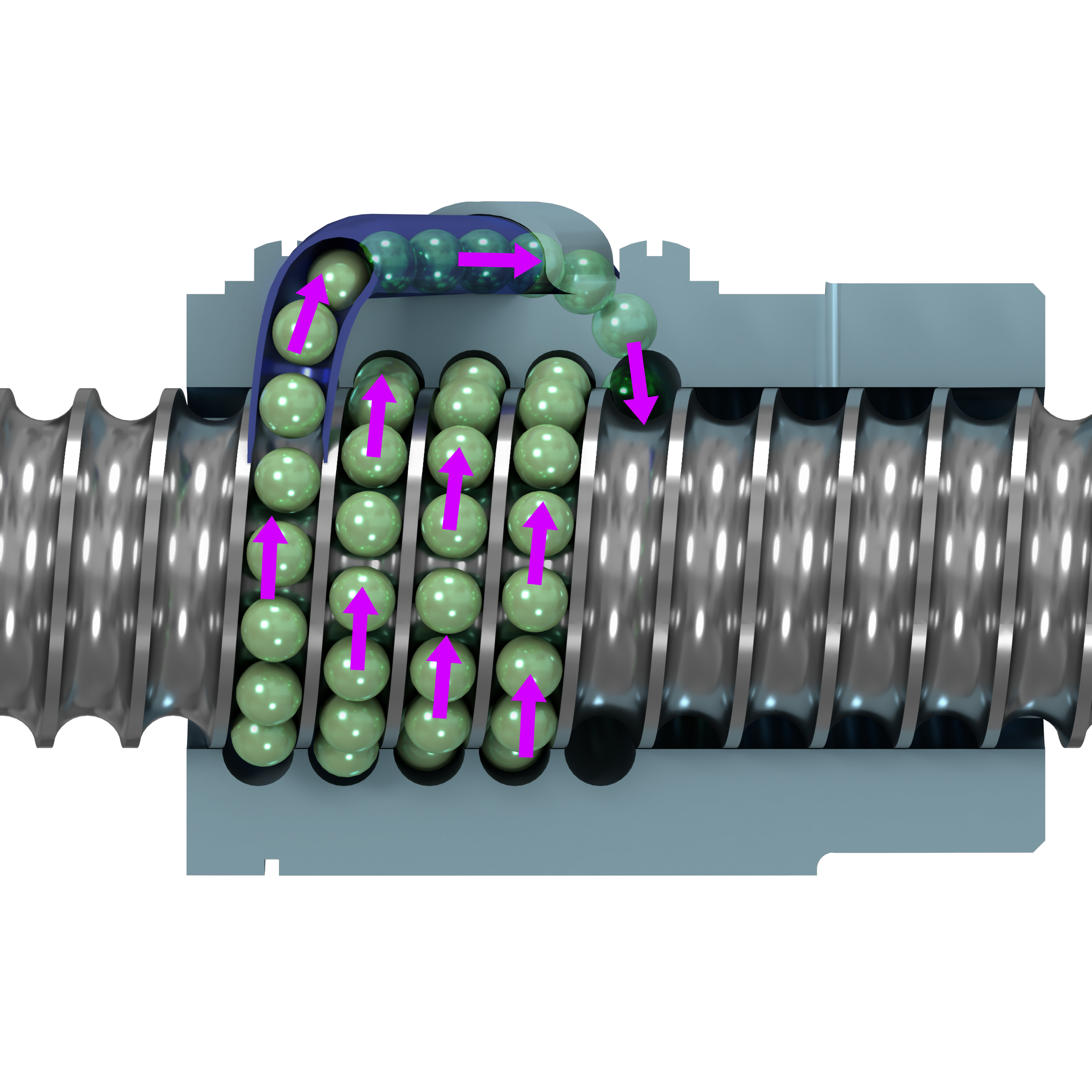

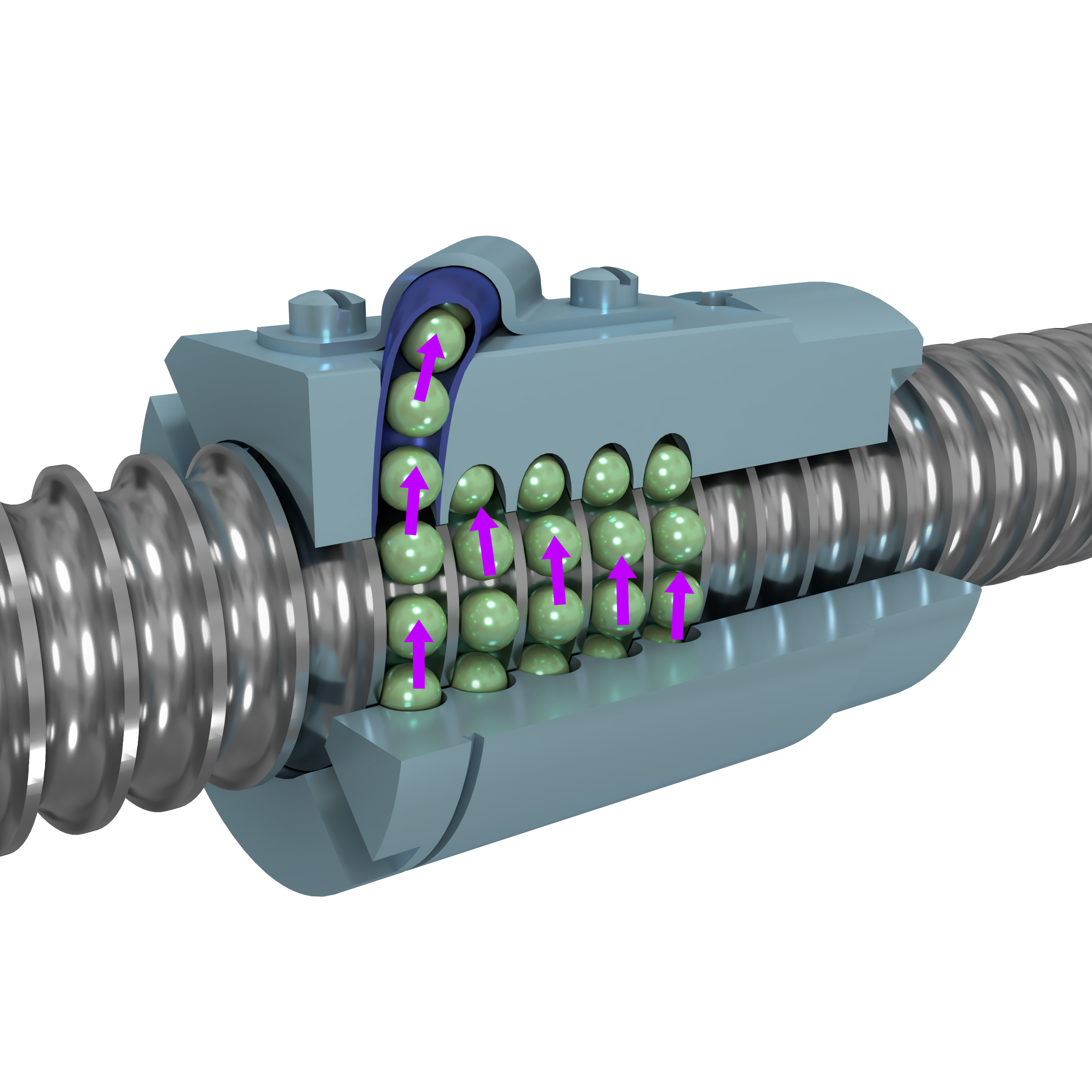

Um conjunto de parafuso esférico consiste em um parafuso e uma porca com rolamentos de esferas recirculantes. A conexão entre o parafuso e a porca é feita por rolamentos de esfera, que rolam nas formas esféricas correspondentes dentro da porca e do eixo do parafuso. Isso distribui as forças por muitos rolamentos, proporcionando uma carga relativamente baixa por esfera e um baixo coeficiente de atrito, o que contribui para a capacidade de operação em velocidades mais altas (Figura 1).

Figura 1. Os parafusos esféricos têm um baixo coeficiente de atrito porque a carga é distribuída por vários rolamentos, que rolam enquanto o eixo gira.

O parafuso e a porca geralmente têm limites máximos de rotação por minuto exclusivos, portanto selecionar o conjunto de parafuso esférico mais eficaz requer atenção a ambos.

Características do design do parafuso esférico que limitam a rotação por minuto máxima

As principais características de design do eixo do parafuso que afetam a rotação por minuto máxima são a montagem na extremidade, o avanço e o diâmetro do parafuso.

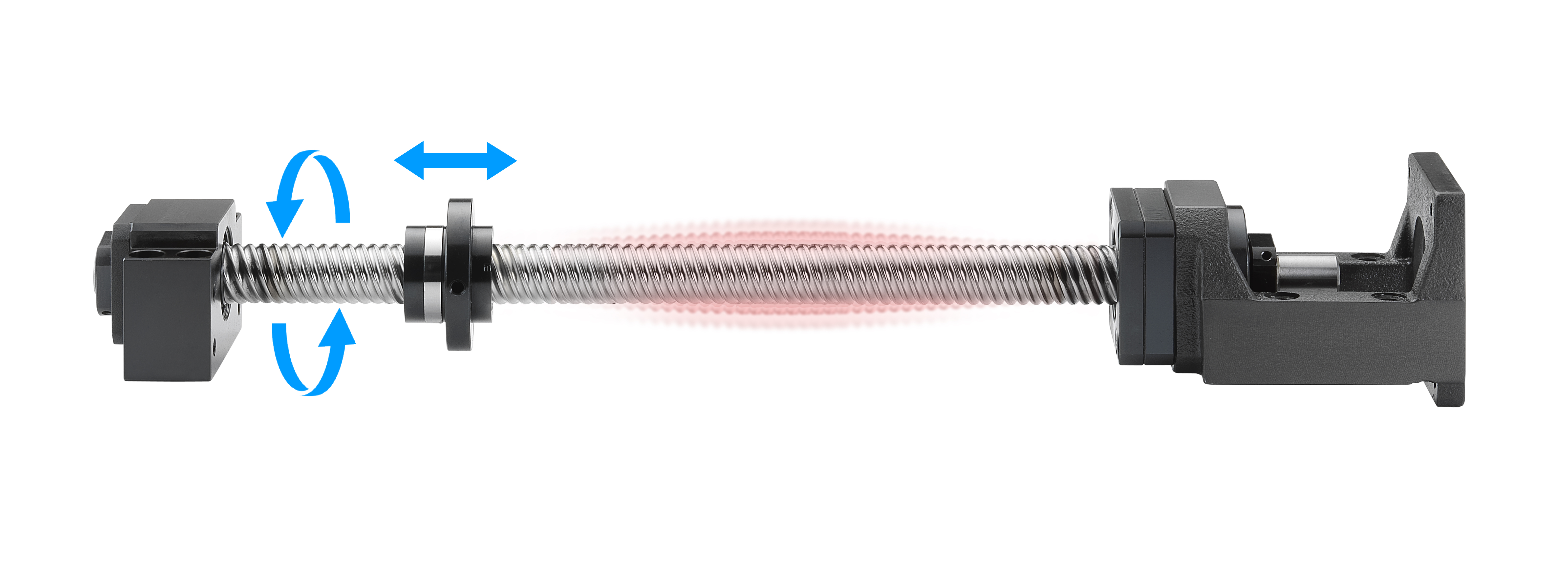

Todo parafuso esférico tem uma frequência natural em que vibra excessivamente, que é conhecida como velocidade crítica. Quando a velocidade de aplicação se alinha com a velocidade crítica, o parafuso vibra em harmonia (Figura 2). Desequilíbrios inerentes ao parafuso ressoam com ela, causando flexão excessiva, arqueamento, vibração e, em algum momento, falha.

Figura 2. O eixo do parafuso pode vibrar em uma rotação por minuto alta.

Montagem na extremidade

As opções de montagem incluem: fixá-lo em uma extremidade em um rolamento de impulso, apoiá-lo em ambas as extremidades em rolamentos flutuantes, fixá-lo em uma extremidade e apoiá-lo na outra extremidade em um rolamento flutuante ou fixá-lo em ambas as extremidades em rolamentos de impulso. As velocidades mais altas são atingíveis quando os parafusos esféricos são fixados em ambas as extremidades. As extremidades fixas resistem a cargas de momento de flexão, de modo que o parafuso esférico tenta permanecer perpendicular aos planos dos rolamentos de suporte.

A fixação em ambas as extremidades, no entanto pode ser mais cara e de difícil instalação do que as outras opções de montagem. Quando fixado em ambas as extremidades, a distância entre os blocos de suporte não é ajustável e pode dificultar o alinhamento dos orifícios de montagem.

Avanço do parafuso

Avanços mais altos aumentarão a velocidade linear movendo a porca ao longo do parafuso mais rapidamente, supondo uma velocidade de entrada constante. Ao comparar dois parafusos com avanços diferentes de velocidade linear constante, o avanço mais alto diminuirá a velocidade de entrada do motor. Avanços mais altos, no entanto, aumentam o torque necessário para girar os parafusos.

Diâmetro do parafuso

Parafusos de diâmetro maior aumentam a capacidade de carga e a especificação nominal máxima de rotação por minuto. Parafusos longos de diâmetro menor terão uma rotação por minuto menor. Com o mesmo avanço, o parafuso de maior diâmetro terá uma especificação nominal de velocidade mais alta.

Características da porca esférica que limitam a rotação por minuto máxima

A rotação por minuto máxima da porca esférica é limitada pela velocidade dos rolamentos de esferas que circulam através da porca esférica. Se a rotação por minuto máxima da porca esférica for ultrapassada, os componentes de recirculação da esfera poderão sofrer danos permanentes. Os rolamentos de esferas podem se soltar ou obstruir o sistema de retorno, resultando em possível falha completa da unidade.

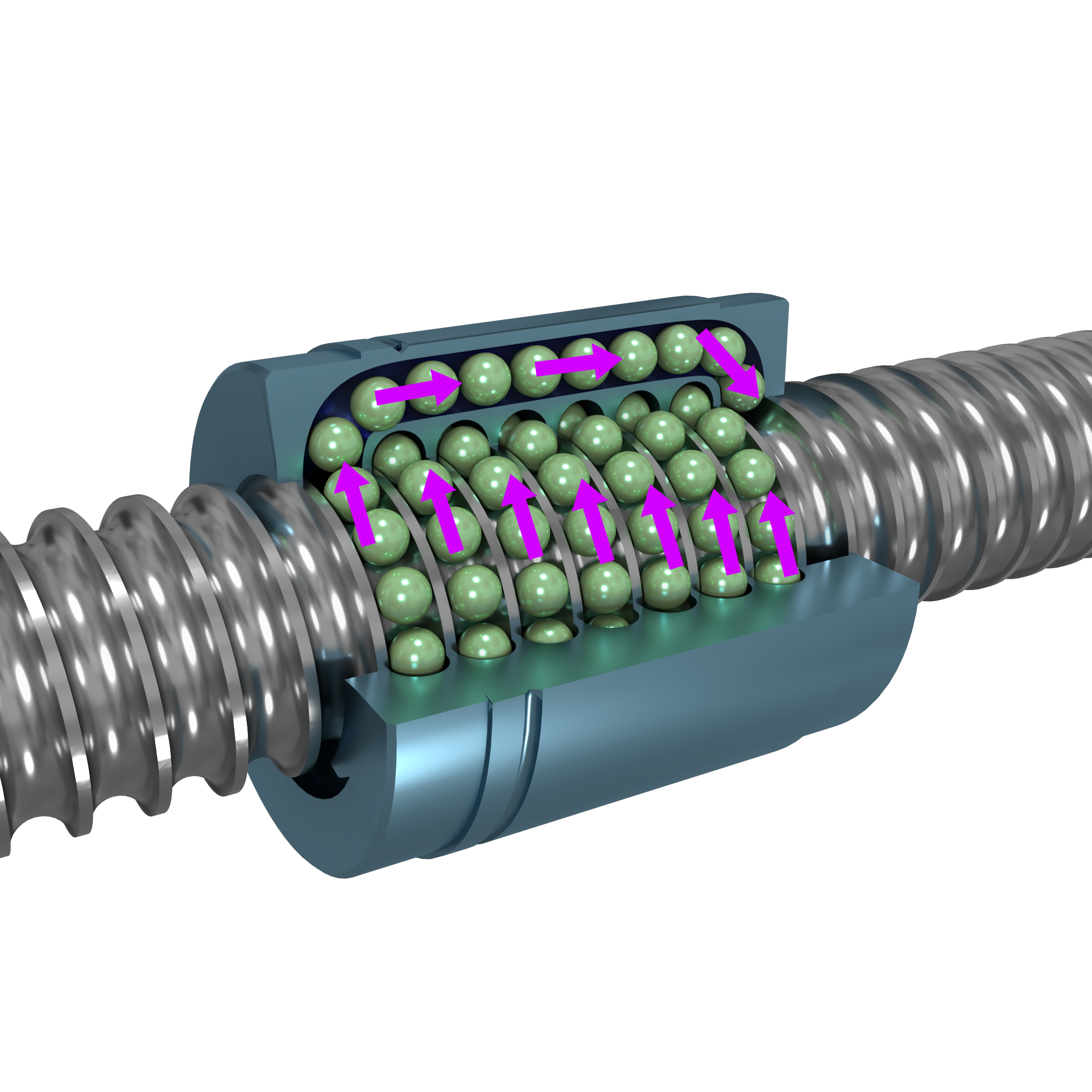

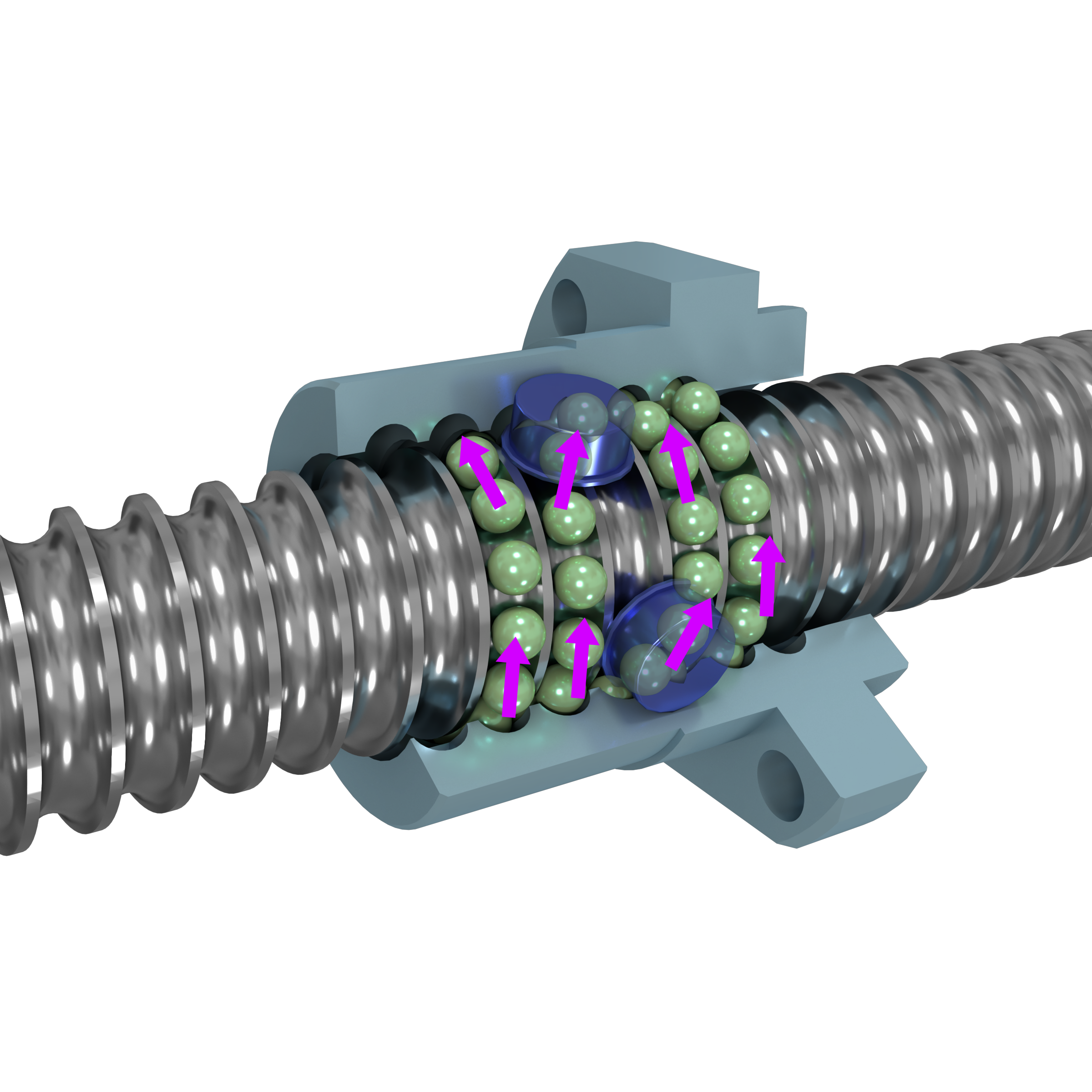

Existem três tipos principais de sistemas de retorno: interno, de botão e externo (Figura 3). A finalidade dos retornos é possibilitar a recirculação dos rolamentos de esferas na porca. O design do sistema de retorno afeta as limitações de velocidade da porca. Os sistemas de retorno externos normalmente utilizam uma garra pequena que se estende na ranhura da esfera para desviar a esfera para o caminho de retorno. Em altas velocidades, esta garra pode flexionar devido ao impacto dos rolamentos de esfera e se quebrar. Os designs internos e de botão, em geral, são mais resistentes e normalmente podem operar em velocidades mais altas do que o sistema de retorno externo.

Figura 3. Comparação dos sistemas de retorno de esfera (da esquerda para a direita): interno, de botão e externo.

Conclusão

Um sistema otimizado para velocidade em primeiro lugar, provavelmente, exigiria o seguinte:

- Suportes de extremidade fixa para o conjunto do parafuso

- Avanços mais altos para aumentar a velocidade linear

- Parafusos de diâmetro maior para aumentar a capacidade de carga e a especificação nominal máxima de rotação por minuto.

- Sistema de retorno interno para porcas esféricas

No entanto, muitos outros fatores estão envolvidos, por exemplo: características de carga, precisão de posicionamento, repetibilidade, expectativa de vida necessária, restrições dimensionais, requisitos de energia de entrada, condições ambientais e orçamento disponível.

O impacto da maioria dos fatores que afetam a velocidade pode ser calculado. Os fabricantes de parafusos esféricos normalmente recomendam velocidades máximas para seus produtos e fornecem ferramentas que o ajudam a medir com precisão as compensações físicas.

A velocidade máxima de um parafuso de 1 pol. de diâmetro como este varia muito dependendo do comprimento, vai de 2.938 rpm a 36 pol. e 184 rpm a 144 pol. (avaliado em 80% de sua velocidade crítica, suportes simples). Os valores podem ser consultados no Manual do maquinário. Imagem cedida pela Motion Industries.