Zdolność do ciągłej pracy przy większych prędkościach jest jednym z powodów, dla których projektanci systemów ruchu często wybierają kulowe śruby pociągowe zamiast zwykłych śrub pociągowych. Jednakże kulowe śruby pociągowe mają własne ograniczenia prędkości, a ich zrozumienie umożliwia zoptymalizowanie wydajności zespołu kulowej śruby pociągowej w zastosowaniach obejmujących między innymi małe laboratoryjne pompy cieczowe, duże suwnice i maszyny o dużej wydajności.

Podstawowe informacje o kulowych śrubach pociągowych

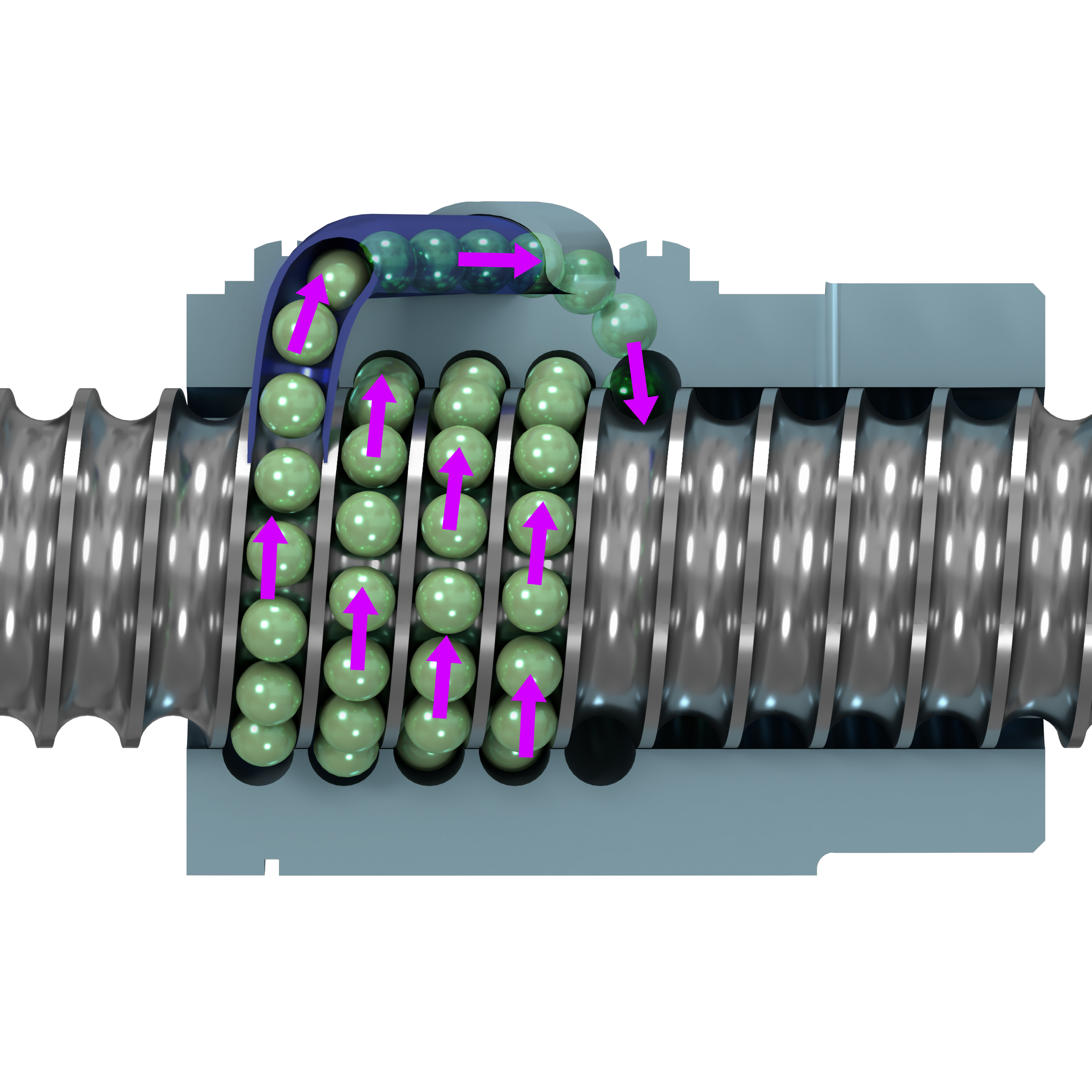

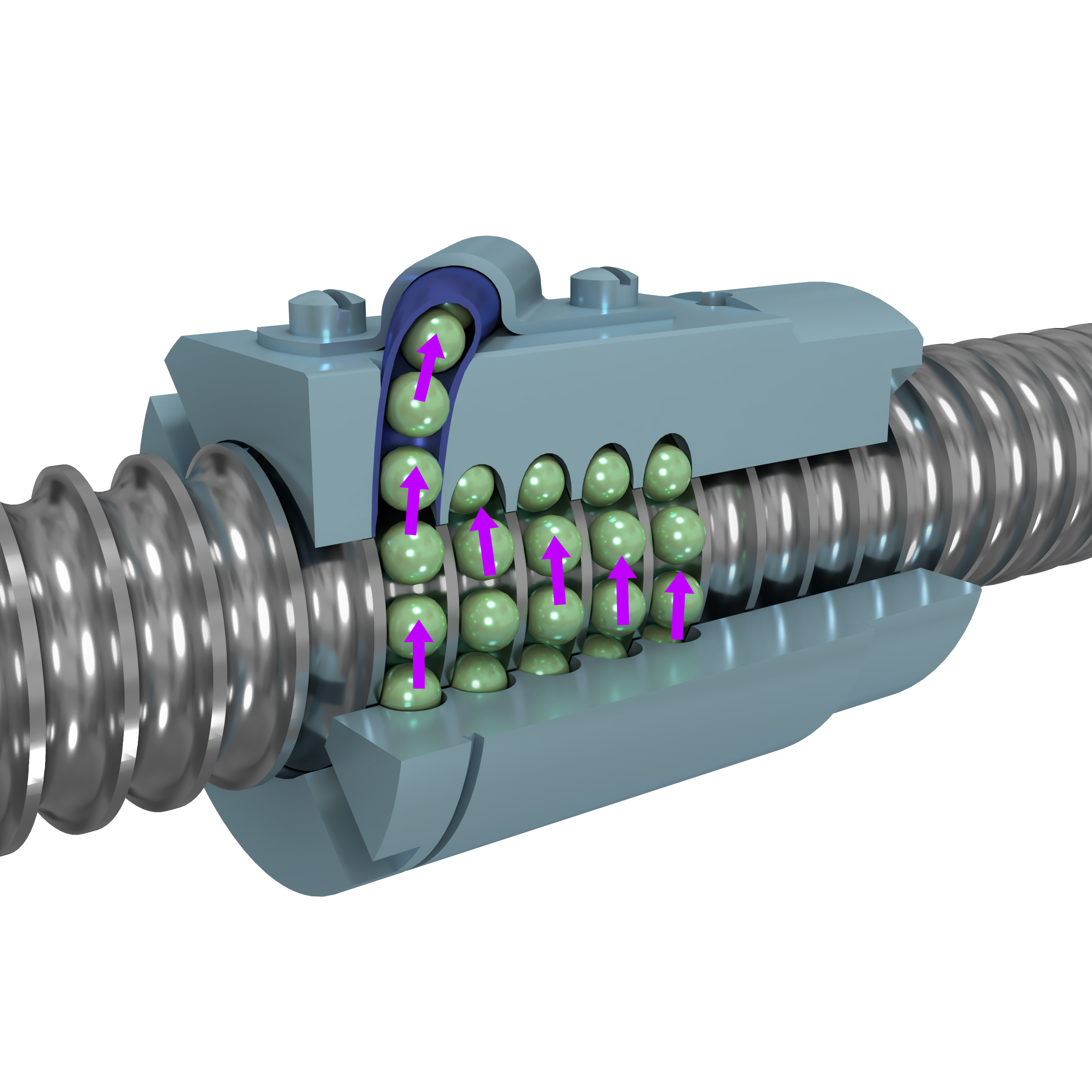

Zespół kulowej śruby pociągowej składa się ze śruby i nakrętki z recyrkulującymi łożyskami kulkowymi. Połączenie między śrubą a nakrętką zapewniają kule łożyskowe, które toczą się w dopasowanych do nich bieżniach wykonanych w nakrętce i wale śrubowym. Takie rozwiązanie powoduje rozłożenie sił na wiele łożysk, dając stosunkowo niskie obciążenie przypadające na jedną kulę i niski współczynnik tarcia, co umożliwia pracę z wyższymi prędkościami (rysunek 1).

Rysunek 1. Kulowe śruby pociągowe mają niski współczynnik tarcia, ponieważ obciążenie jest rozłożone na wiele łożysk, które recyrkulują podczas obrotu wału.

Śruba i nakrętka mają zazwyczaj indywidualne maksymalne ograniczenia prędkości obrotowej, więc wybór najbardziej efektywnego zespołu kulowej śruby pociągowej wymaga zwrócenia uwagi na oba te elementy.

Konstrukcja kulowej śruby pociągowej ogranicza maksymalną prędkość obrotową

Podstawowe cechy konstrukcyjne wału śrubowego wpływające na maksymalną prędkość obrotową to mocowanie tylne, skok gwintu śruby i średnica śruby.

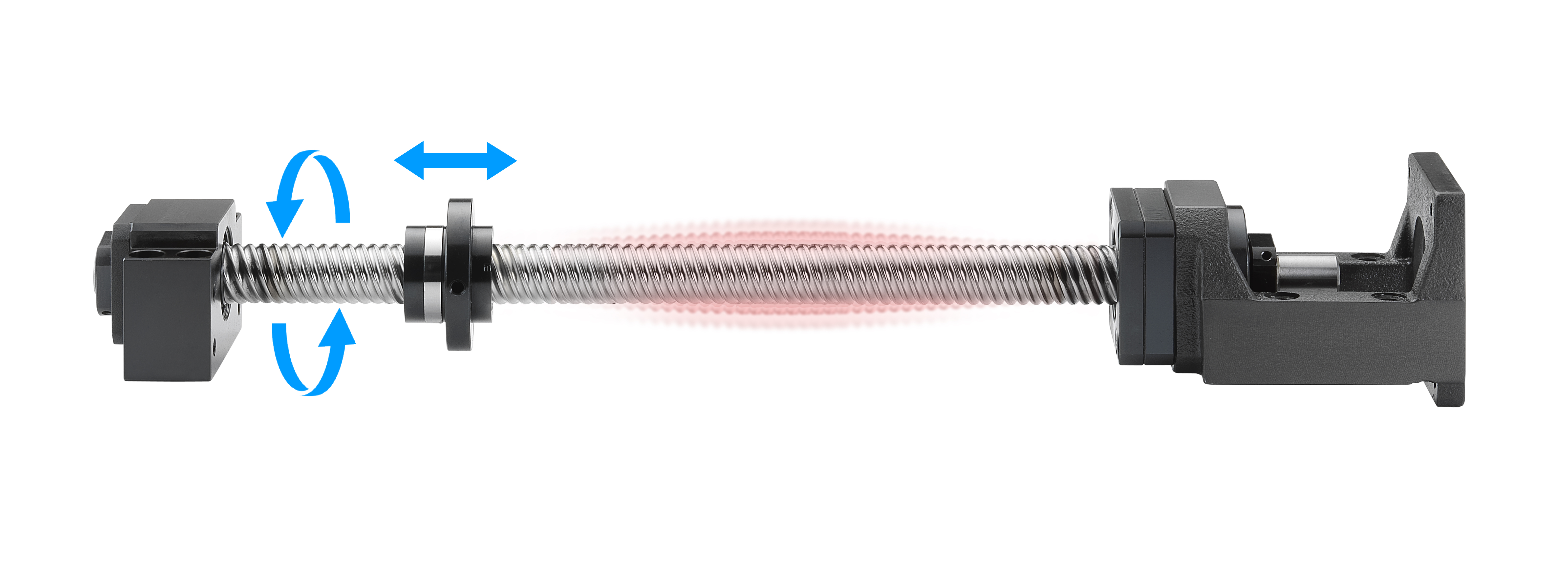

Każda kulowa śruba pociągowa ma naturalną częstotliwość, przy której nadmiernie wibruje, co jest określane jako jej prędkość krytyczna. Gdy prędkość zastosowania jest zgodna z prędkością krytyczną, śruba wibruje harmonicznie (rysunek 2). W takim przypadku brak równowagi śruby wypływa na rezonans, powodując nadmierne zginanie, wyginanie, wibracje i w końcu awarię.

Rysunek 2. Wał śrubowy może wibrować przy wysokich prędkościach obrotowych

Mocowanie tylne

Opcje montażu obejmują: zamocowanie na jednym końcu w łożysku oporowym, podparcie na obu końcach w łożyskach swobodnych, zamocowanie na jednym końcu z jednoczesnym podparciem na drugim końcu w łożysku swobodnym lub zamocowanie na obu końcach w łożyskach oporowych. Największe prędkości są osiągane, gdy kulowe śruby pociągowe są zamocowane na obu końcach. Zamocowane końce wytrzymują obciążenia momentem zginającym, więc kulowa śruba pociągowa dąży do tego, aby pozostać prostopadła do płaszczyzn łożysk podpierających.

Mocowanie na obu końcach może być jednak droższe i trudniejsze niż pozostałe opcje montażu. W przypadku zamocowania na obu końcach odległość między blokami wsporczymi nie jest regulowana i może sprawiać, że wyrównanie otworów montażowych będzie trudne.

Skok gwintu śruby

Większy skok gwintu zwiększą prędkość liniową poprzez szybsze przesuwanie nakrętki wzdłuż śruby przy założeniu stałej prędkości wejściowej. Przy porównywaniu dwóch śrub o różnym skoku przy stałej prędkości liniowej, większy skok spowoduje zmniejszenie prędkości wejściowej silnika. Większy skok zwiększa jednak moment obrotowy potrzebny do obracania śrub.

Średnica śruby

Śruby o większej średnicy zwiększają obciążalność i maksymalną prędkość obrotową. Długie śruby o mniejszej średnicy będą miały mniejszą prędkość obrotową. Przy tym samym skoku, śruba o większej średnicy będzie miała większą prędkość obrotową.

Właściwości nakrętki kulowej ograniczające maksymalną prędkość obrotową

Maksymalna prędkość obrotowa nakrętki kulowej jest ograniczona przez prędkość obrotową łożysk kulkowych cyrkulujących w nakrętce kulowej. Przekroczenie maksymalnej prędkości obrotowej nakrętki kulowej może doprowadzić do trwałego uszkodzenia elementów recyrkulacji kul. Łożyska kulkowe mogą wyłamać się lub zakleszczyć w systemie powrotu, co może doprowadzić do całkowitej awarii urządzenia.

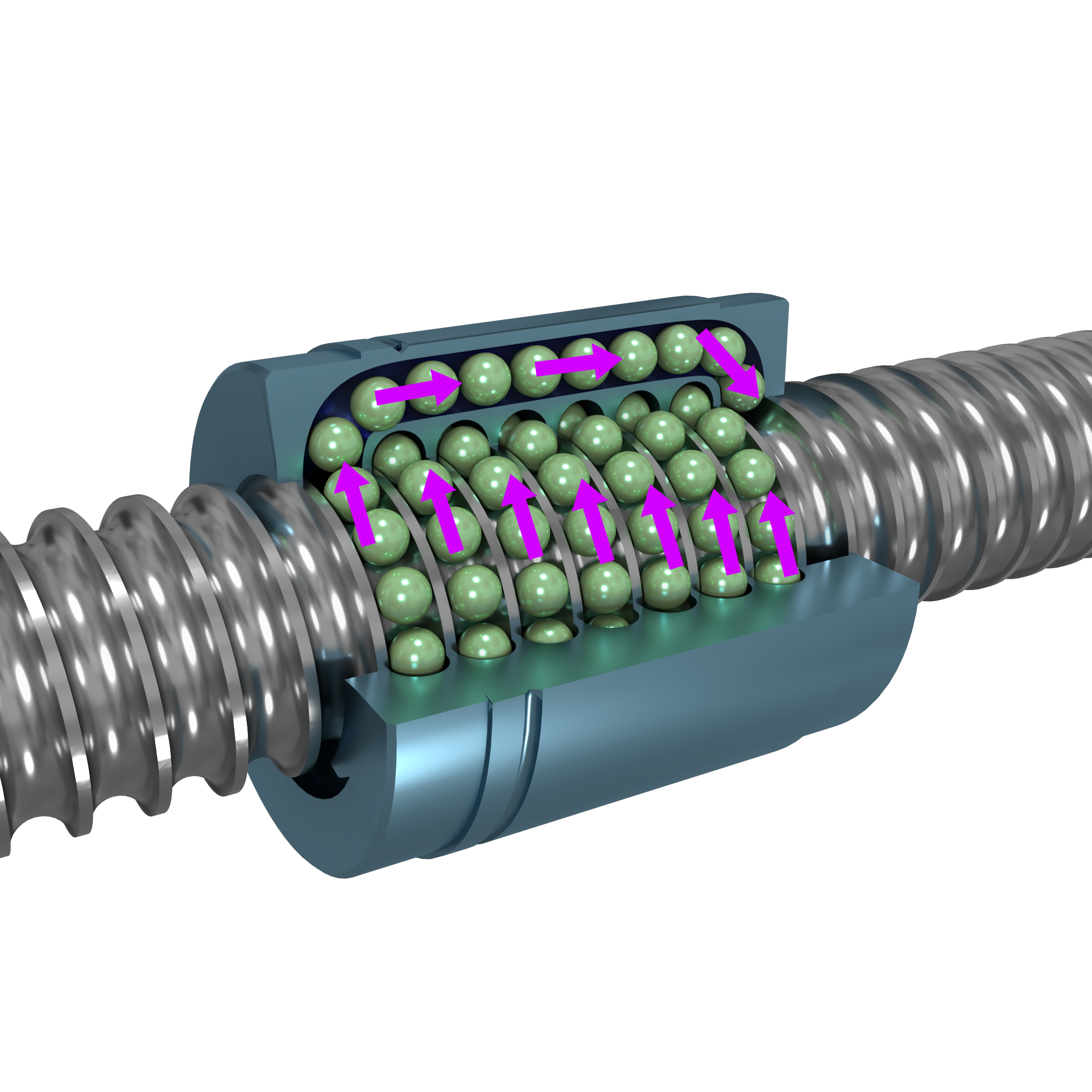

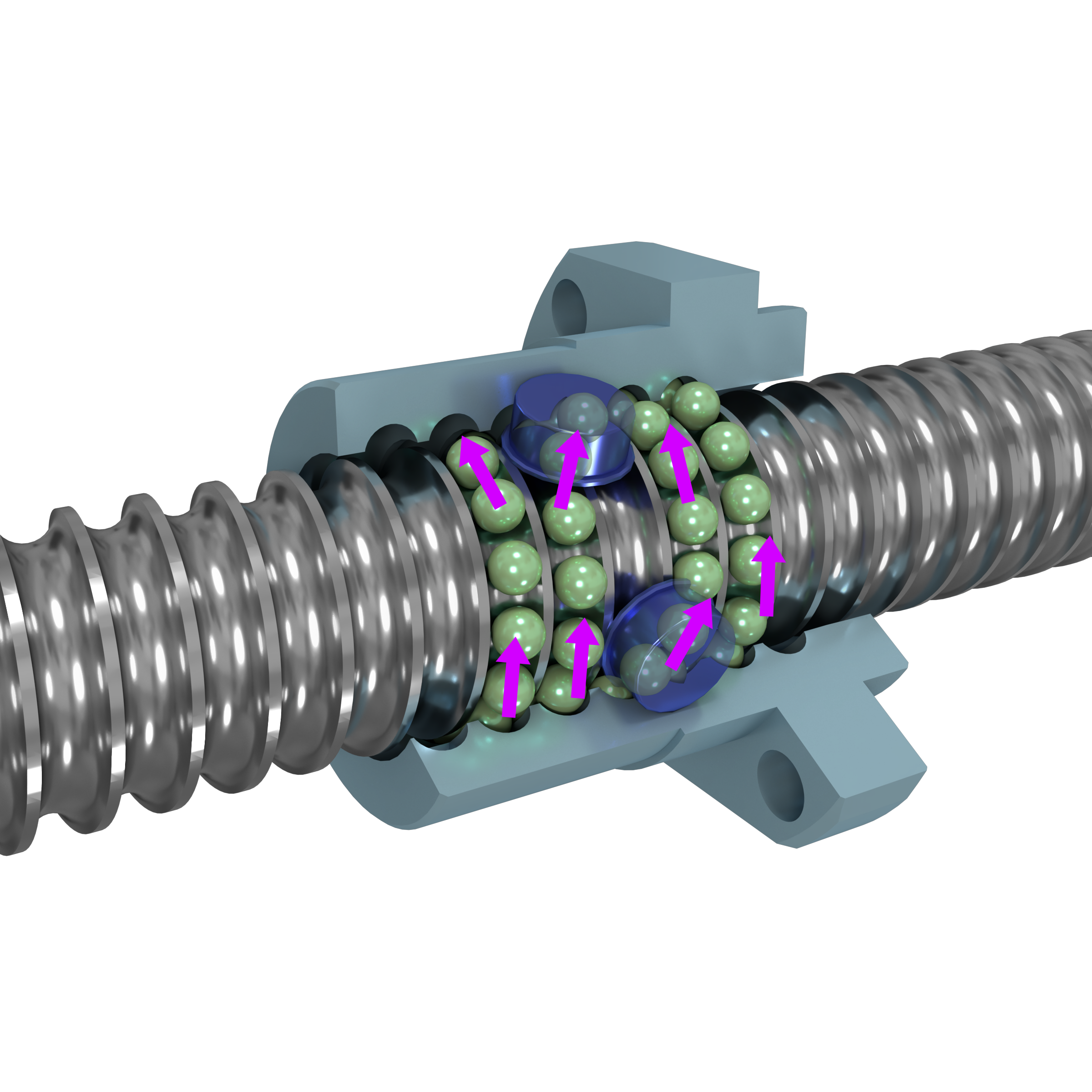

Wyróżnia się trzy główne typy systemów powrotu: wewnętrzny, przyciskowy i zewnętrzny (rysunek 3). Zadaniem systemów powrotu jest zapewnienie recyrkulacji łożysk kulkowych w nakrętce. Konstrukcja systemu powrotu ma wpływ na ograniczenia prędkości nakrętki. Zewnętrzne systemy powrotu zazwyczaj wykorzystują niewielki występ, który wystaje do rowka kulowego, aby odchylić kulę na ścieżkę powrotną. Przy dużych prędkościach ten występ może się wygiąć od uderzających w niego łożysk kulkowych i w rezultacie się złamać. Konstrukcje systemu przyciskowego i wewnętrznego są na ogół bardziej wytrzymałe i zazwyczaj mogą pracować przy większych prędkościach niż zewnętrzny system powrotny.

Rysunek 3. Porównanie systemów powrotu kuli (od lewej do prawej): wewnętrzny, przyciskowy i zewnętrzny.

Wniosek

System zoptymalizowany przede wszystkim pod kątem prędkości prawdopodobnie wymagałby następujących elementów:

- Stałe wsporniki końcowe dla zespołu śrubowego

- Większy skok w celu zwiększenia prędkości liniowej

- Śruby o dużej średnicy zwiększające obciążalność i prędkość obrotową

- Wewnętrzne systemy powrotu dla nakrętek kulowych

W grę wchodzi jednak wiele innych czynników, w tym charakterystyka obciążenia, dokładność pozycjonowania, powtarzalność, wymagana trwałość, ograniczenia wymiarowe, wymagania dotyczące mocy wejściowej, warunki środowiskowe i dostępny budżet.

Oddziaływanie większości czynników wpływających na prędkość można obliczyć. Producenci kulowych śrub pociągowych zazwyczaj zalecają maksymalne prędkości dla swoich produktów i zapewniają narzędzia, które pomogą precyzyjnie zmierzyć kompromisy fizyczne.

Maksymalna prędkość dla śruby o średnicy 1 cala (2,54 cm), takiej jak ta, będzie się znacznie różnić w zależności od długości ― od 2938 obr./min przy długości 36 cali (91,44 cm) do 184 obr./min przy długości 144 cali (365,76 cm) (obliczone dla 80% prędkości krytycznej, przy prostych podparciach). Wartości można zaczerpnąć z podręcznika maszynowego. Obraz dzięki uprzejmości Motion Industries.