Fahrerlose Transportsysteme (FTS bzw. englisch AGV für Automated Guided Vehicles) können die Produktivität im industriellen Umfeld um 50 bis 70 Prozent steigern. Sie benötigen jedoch ausreichend Bewegungsfreiheit – und das ausgerechnet in Werkshallen, wo der Platz immer knapper wird. Je mehr Funktionalität die FTS-Konstrukteure auf kleinstem Raum unterbringen können, umso größer somit der Nutzen für die Endanwender. Entscheidend hierfür ist die Wahl der optimalen Aktorik. Daher setzen Konstrukteure vermehrt auf smarte, elektromechanische Aktuatoren, wenn es um leistungsfähige Achssteuerung im kompakten Paket geht.

FTS in der Werkshalle

In Fertigungsbetrieben entfällt dank fahrerloser Transportsysteme für die Mitarbeiter häufig schweres Heben und Tragen, beispielsweise beim Befüllen der Produktionslinien mit Rohlingen oder beim Transport der fertigen Waren durch die Hallen ins Lager. Die meisten derzeit eingesetzten FTS werden per Laser oder Magnetstreifen gesteuert, einige nutzen Kabel und feste Fahrspuren, aber immer mehr kommunizieren über Funk.

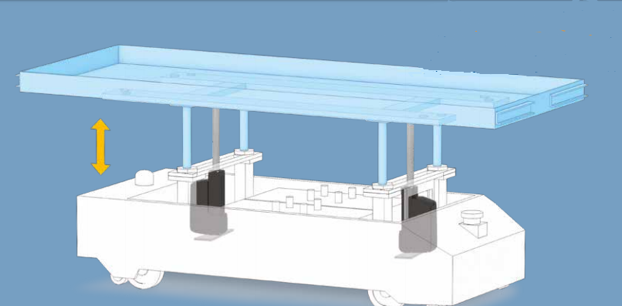

Abb. 1. FTS steigern die Effizienz in Fertigungsanlagen.

In einer Fertigungsanlage meldet ein Maschinenbediener üblicherweise über ein Terminal seiner Arbeitsstation an ein Logistiksystem, dass er neue Teile benötigt. Nach dem Eingang leitet das System diese Anforderung an die FTS-Managementsoftware weiter, die das nächstgelegene Fahrzeug unter Berücksichtigung der Dringlichkeit und des optimalen Transportwegs mit der Aufgabe betraut. Nachdem der Bediener die Arbeit abgeschlossen hat, signalisiert er dem Steuerungssystem, mit dem nächsten Schritt im Prozess fortzufahren.

Der Hostrechner kennt zu jedem Zeitpunkt den Zustand, die Position, Geschwindigkeit und Fahrtrichtung, etwaige Störungen sowie den Ladezustand des FTS und steuert es vorwärts, rückwärts, links oder rechts. Trifft das FTS auf ein Hindernis, hält es automatisch an, um eine Kollision zu vermeiden. Nachdem das Hindernis entfernt wurde, wird der Betrieb ebenso automatisch wieder aufgenommen.

Intelligenz ist gefragt

Genauso wie die Nutzung von FTS ansteigt, steigt auch der Wunsch, die Fahrbewegungen mit hochentwickelten Softwaresystemen zu integrieren. Hierzu zählen z.B. ERP-Systeme zur Ressourcenplanung, automatische Lagersysteme, modulare Förderbandanlagen und das Asset Management. Diese Software hilft bei der Entwicklung optimaler Arbeitsabläufe für den Transport von Material von einem Fabrikbereich zu einem anderen, die weitestgehend automatisiert, d.h. ohne Bedienereingriffe erfolgen.

Die Vernetzung geschieht über die in modernen FTS integrierten Mikroprozessoren und Softwarelösungen. Um das Potential der digitalen Kommunikation aber voll auszuschöpfen, verwenden die Entwickler vermehrt „smarte“ Aktuatoren, die ebenfalls mit Intelligenz ausgestattet sind. Letztere ermöglicht zum einen die Integration in Automatisierungskonzepte des FTS und zum anderen die direkte Kommunikation der Aktuatoren untereinander. Die Möglichkeit zur Synchronisierung der Aktuatoren könnte beispielsweise zur Entwicklung eines FTS-Hubtischs genutzt werden (Abbildung 2).

Abbildung 2: Intelligente Aktuatoren eröffnen Möglichkeiten der Anwendungsintegration für FTS wie bei diesem Hubtisch, bei dem mehrere Aktuatoren synchronisiert werden.

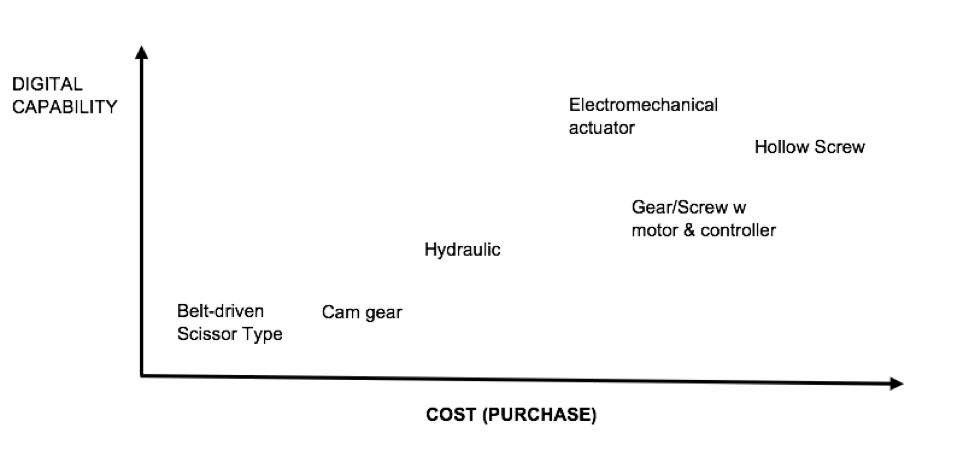

Vergleich von Aktuatoren anhand digitaler Integrationsfähigkeit und Kosten

Für die intelligente Integration in FTS, die in Produktionshallen genutzt werden, sind elektromechanische Aktuatoren die optimale Lösung. Wie aus Abbildung 3 zu ersehen ist, verfügen preisgünstige Riemen-, Scheren-, Nocken- genauso wie Hydrauliksysteme über wenig bis gar keine Fähigkeit zur digitalen Integration. Spindelgetriebe lassen sich besser integrieren, aber da sie einen zusätzlichen Motor und Controller benötigen, kosten sie in der Regel mindestens genauso viel wie ein smarter elektromechanischer Aktuator. Hohlwellenantriebe haben eine vergleichbare Integrierbarkeit und Technologie. Ihre immensen Kosten sind aber kaum zu rechtfertigen, es sei denn für Lager- und Versandanwendungen mit extrem hohen Geschwindigkeiten oder Stückzahlen wie z.B. in E-Commerce-Verteilerzentren.

Abbildung 3: Vergleich von Antriebslösungen anhand von Kosten und Digitalisierungsfähigkeiten.

Vorteil Kompaktheit

Eine optimale Nutzung verfügbarer Hallenflächen bietet Vorteile für jedes Werk, sei es bezogen auf die Kosten zusätzlicher Gebäude oder die maximale Rendite vorhandener Flächen. Da sich FTS besonders schnell und einfach konfigurieren lassen, sind sie platzsparender als herkömmliche, in der Regel stationäre Förderbänder. Aber der Platzbedarf der FTS selbst ist ebenfalls ein wichtiger Faktor – sowohl der benötigte Platz für die Bewegung in den Hallen als auch ihre Fähigkeit, Engstellen zu durchfahren.

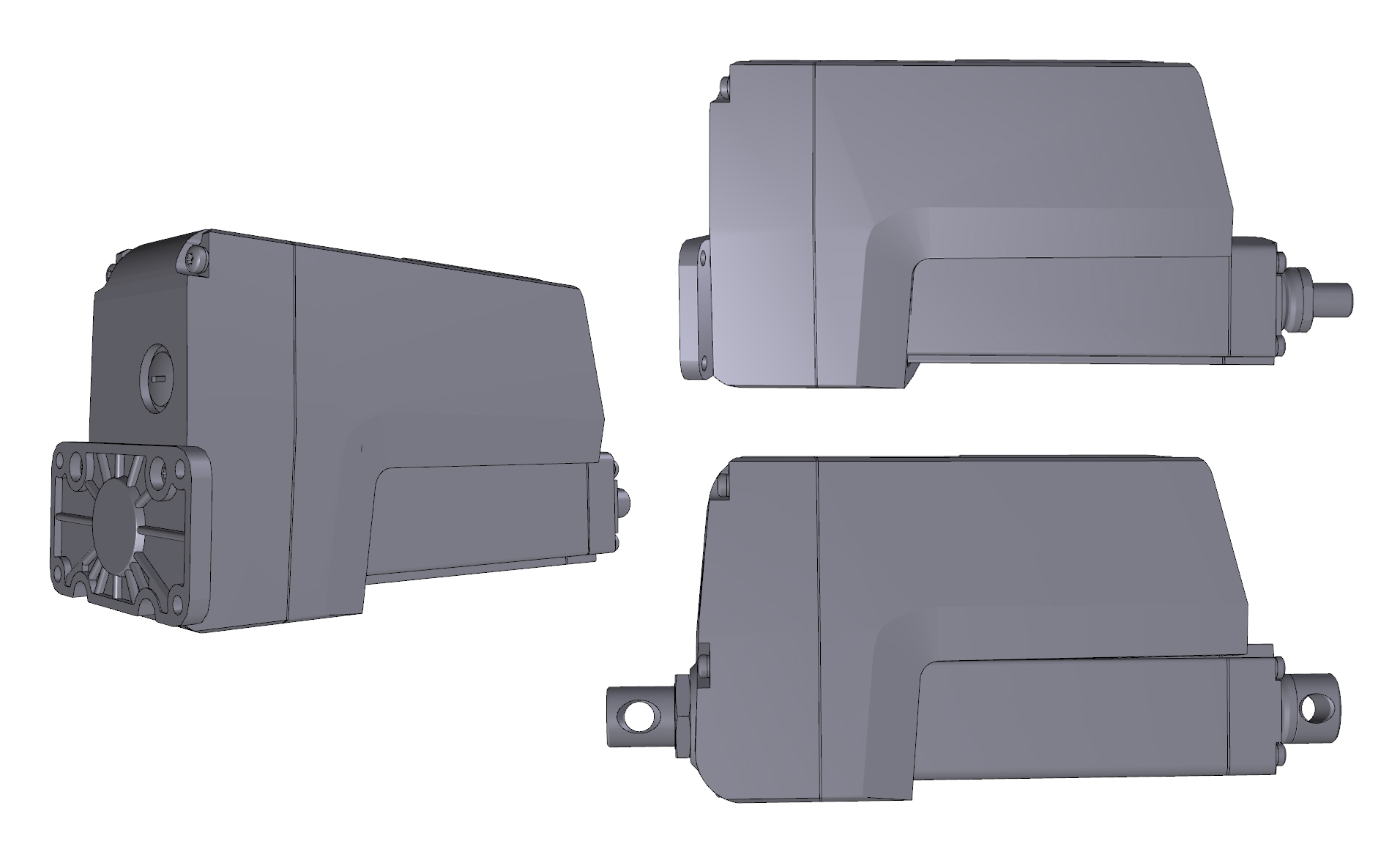

Eine Möglichkeit, mit weniger Platz auszukommen, ist der Einsatz kleinerer Aktuatoren, aber auch hier bleibt der benötigte Einbauraum ein Problem. Elektromechanische Aktuatoren besitzen normalerweise an beiden Enden Adapter zur Lastaufnahme. Ersetzt man den herkömmlichen hinteren Adapter durch einen Anbauflansch, reduziert sich die Gesamtlänge im Vergleich zur Hublänge, sodass dem Konstrukteur mehr Platz zur Verfügung steht.

Ein kompakteres Design erlaubt den Einsatz eines FTS auch bei beengten Platzverhältnissen, während zugleich der Energieverbrauch sinkt. Letzteres ist besonders dann entscheidend, wenn das FTS-Design die teureren Lithium-Ionen-Akkus verlangt. Ein reduzierter Energieverbrauch bedeutet zudem längere Einsatzzeiten und eine geringere Ladehäufigkeit, was ebenfalls zur allgemeinen Produktivität beiträgt.

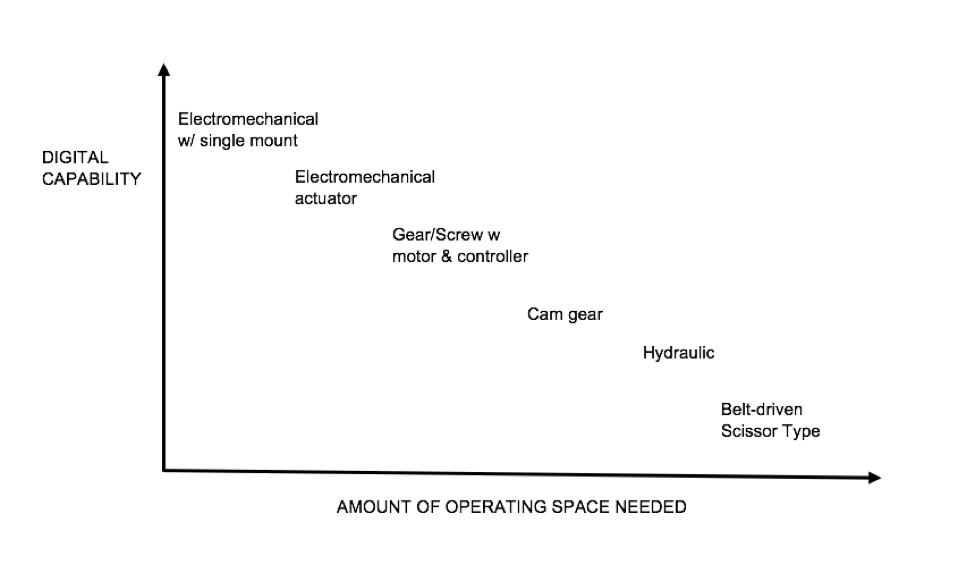

Bei den gängigen Antriebsmöglichkeiten beanspruchen elektromechanische Aktuatoren im Vergleich zu Riemen-, Hydraulik- oder Getriebelösungen am wenigsten Platz, um eine bestimmte Last zu bewegen. Unter den elektromechanischen Lösungen haben wiederum diejenigen mit Einzelflanschmontage den geringsten Platzbedarf.

Vergleich der Antriebslösungen anhand des Platzbedarfs.

Thomson Industries bietet beispielsweise einen optionalen hinteren Montageflansch, der das Verhältnis von Einbau- zu Hublänge seines Electrak® HD-Aktuators optimiert. Dessen kompakte Bauform erleichtert den Einbau an engen Stellen und ist ideal für die Entwicklung unterschiedlicher Arten von Automatisierungsausrüstung, FTS und Hubvorrichtungen – und das alles unter Beibehaltung der bereits erwähnten digitalen Fähigkeiten.

Dank seines geringen Platzbedarfs ist der Thomson Electrak HD die ideale Lösung für kompakte FTS, während der optionale hintere Montageflansch das Verhältnis zwischen Einbau- und Hublänge weiter optimiert.

Anwendungen

Überall dort, wo Güter und Teile über eine ebene Fläche bewegt werden müssen, können intelligente, kompakte FTS eine zentrale Rolle spielen. Im Folgenden einige Industriebranchen, in denen fahrerlose Transportsysteme weit verbreitet sind.

- Konsumgüter. FTS finden sich in zahlreichen Konsumgüterbranchen wie Elektronik, Medizin, Chemikalien, Zigaretten, Textil und Haushaltsgeräte. Sie bewegen alles, von Teilen für Feinarbeiten und Verpackungen bis hin zu schweren Paletten. Bei der Herstellung von Klimaanlagen ist das beispielsweise der Transport von Montageplatten, Abluftgittern, Abdeckungen, Paneelen, Motoren, Luftauslässen, Frontrahmen, Abdeckungen und Kondensatoren zu und von den entsprechenden Arbeitsstationen. Neben den Platzeinsparungen, die elektromechanische Aktuatoren hierbei mit sich bringen, erlaubt ihre eingebaute Intelligenz die Synchronisierung der Aktuatoren für schwere Bauteile wie Kühlanlagen.

- Glasfaser-Produktion. Bei der Herstellung von Glasfasern, wo Glasschmelze in dünne Filamente gezogen wird, die anschließend miteinander verklebt werden, könnten FTS mit CNC-Maschinen, intelligenten Industrierobotern und Produktionslinien gekoppelt werden. Das heißt, sie transportieren automatisch das Rohsilikat zwischen den Stationen Ziehen, Trocknen, Schneiden sowie anschließend zum Verpacken, Stapeln und Lagern. Die Arbeitsabläufe sind von Anfang bis Ende eng durchgetaktet; die Programmierbarkeit elektromechanischer Aktuatoren bietet den Glasfaser-Herstellern hier eine optimierte Effizienz.

- Automobilproduktion. Im Automobilbau ersetzen FTS manuelle Arbeiten, Gabelstapler und andere herkömmliche Methoden, um Türen, Motorhauben, Scharniere, Bolzen und sonstige Bauteile an die entsprechenden Stationen zu bringen. Die hohe Belastbarkeit elektromechanischer Aktuatoren ist gerade in der Automobilproduktion ein wertvoller Faktor.

- Elektronikproduktion. Der fehlende Vorrat von Wafern, Halterungen oder sonstigen Komponenten ist eine der häufigsten Ursachen für Unterbrechungen an einer Elektronik-Produktionslinie, wo selbst geringfügige Verzögerungen kostspielig sein können. Indem sie sicherstellen, dass die richtigen Komponenten zur richtigen Zeit am richtigen Platz sind, ermöglichen intelligente, kompakte FTS – unterstützt durch programmierbare Aktuatoren – die hohe Verarbeitungseffizienz in der Produktion elektronischer Bauteile.

- Prüfung elektronischer Systeme. Die elektromagnetischen Eigenschaften elektronischer Systeme wie Schalttafeln müssen in einer Umgebung geprüft werden, die keine elektrische Entladung bewirkt. Mit Aktuatoren ausgestattete FTS können so programmiert werden, dass sie mehrere Schalter in fester Abfolge betätigen, und ohne Störbeeinflussung zu den Prüfständen bewegt werden. Dazu sind Aktuatoren erforderlich, die umfassend darauf getestet wurden, dass sie bei elektronischen Vorgängen nur minimale elektromagnetische Strahlung aussenden. Geprüft werden Faktoren wie induktive Lastschaltung, positive Induktivität, positive und negative Kopplung, Anlass-Impuls, Lastabwurf, elektromagnetische Immunität sowie leitungsgeführte und abgestrahlte Emissionen.

Angesichts des stetig zunehmenden internationalen Wettbewerbs prognostizieren die meisten Analysten ein anhaltendes Wachstum der FTS-Nutzung. Steigende Lohnkosten sind die treibende Kraft für das Wachstum der FTS-Branche. Genauso wichtig ist aber auch die Notwendigkeit, die Rendite sämtlicher Betriebsmittel zu maximieren. Zu diesen Betriebsmitteln zählen die FTS selbst sowie die Flächen, über die sie sich bewegen. Die Auswahl smarter, sicherer elektromechanischer Aktuatoren mit minimalem Platzbedarf ist eine entscheidende Maßnahme, mit der Konstrukteure fahrerlose Transportsysteme von heute für Aufgaben von morgen rüsten können.