Les véhicules autoguidés (AGV) peuvent permettre d'améliorer la productivité industrielle de 50 à 70 %, mais nécessitent suffisamment d'espace pour se déplacer dans des usines où l'espace est de plus en plus compté. Plus les concepteurs d'AGV pourront ajouter de fonctionnalités dans un faible encombrement, plus la valeur ajoutée sera élevée pour l'utilisateur final. C'est pourquoi le choix de la technologie d'actionnement appropriée est déterminant, et les concepteurs d'AGV optent de plus en plus souvent pour des vérins électromécaniques lorsque le but est d'obtenir un contrôle hautes performances du mouvement avec un faible encombrement.

AGV dans l'usine

Dans les applications de production, les AGV (Figure 1) remplacent une grande partie du levage et du portage manuels dans des activités comme l'alimentation en flans de la chaîne de fabrication et le transfert des marchandises à travers l'atelier, l'entrepôt et la chaîne d'assemblage. La plupart des AGV modernes sont à guidage laser ou par bandes magnétiques, certains utilisent des câbles et des pistes fixes et ils utilisent de plus en plus des moyens de communication sans fil.

Fig. 1. Les AGV améliorent l'efficacité des applications de fabrication.

Dans une application de fabrication type, un opérateur de machine signale le besoin de pièces à un système informatisé de gestion logistique va un poste d'appel sur son poste de travail. À la réception de la demande, le système de gestion transmet la demande au logiciel de gestion des AGV, qui attribue la tâche au véhicule le plus proche en fonction des priorités et de l'optimisation du mouvement de prélèvement et livraison. Une fois que l'opérateur a terminé sa tâche, il informe le système de commande qu'il peut passer à l'étape suivante du processus.

L'ordinateur hôte connaît toujours l'état, la position, la vitesse, la direction, l'état d'anomalie et la puissance de l'AGV, et le dirige vers l'avant, l'arrière, la gauche ou la droite. Lorsqu'il rencontre un obstacle, l'AGV décélère automatiquement et s'arrête pour éviter une collision. Une fois l'obstacle éliminé, l'AGV se remet en marche automatiquement.

Un besoin d'intelligence

En même temps que se diffusent les AGV croît aussi l'intérêt pour intégrer le mouvement dans des applications logicielles avancées, notamment les systèmes de planification des ressources de l'entreprise, les systèmes de stockage automatiques, les systèmes de convoyeurs modulaires et les logiciels de gestion des ressources. Ces logiciels orientent la création de workflows optimaux pour le déplacement des matériaux ou des fonctionnalités d'une partie de l'usine vers une autre avec un minimum de participation et d'effort des personnes.

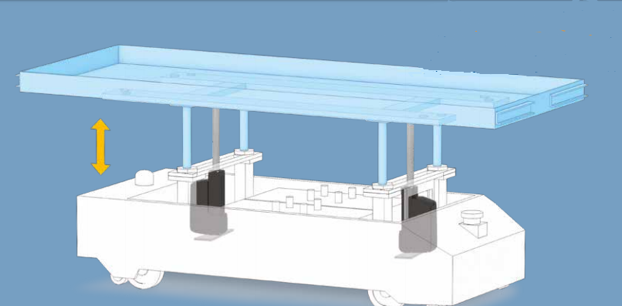

La connectivité est gérée dans les AGV modernes par des microprocesseurs et des logiciels embarqués et, pour exploiter pleinement le potentiel des communications numériques, les ingénieurs déploient aussi des vérins disposant d'une intelligence intégrée. Ceci permet l'intégration avec les plans d'automatisation des AGV ainsi que les communications entre les vérins. La possibilité de synchroniser les vérins les uns avec les autres pourrait, par exemple, permettre de créer une table élévatrice AGV. (Figure 2)

Fig. 2. Les vérins intelligents ouvrent des possibilités d'intégration d'applications aux AGV telles que cette table élévatrice, qui exploite la capacité de synchroniser le mouvement de plusieurs vérins

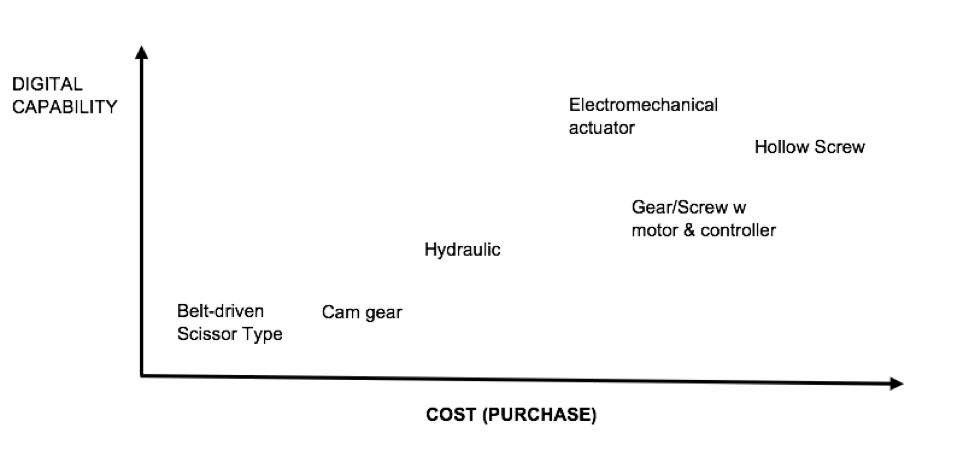

Comparaison des vérins sur la base de la capacité d'intégration numérique et du coût

Les vérins électromécaniques sont idéalement adaptés à l'intégration intelligente avec les AGV destinés aux usines. Comme illustré sur la Figure 3, les systèmes hydrauliques et à distribution à cames à ciseaux, entraînés par courroie, moins onéreux, n'ont qu'une capacité d'intégration numérique très faible, voire inexistante. Les vis à engrenage ont bien une capacité d'intégration numérique supérieure, mais comme elles ont aussi besoin d'un moteur et d'une unité de commande supplémentaire, leur coût peut atteindre, voire dépasser, celui d'un vérin électromécanique intelligent. Les vérins à vis creuse présentent une capacité d'intégration numérique et disposent de technologies comparables, mais leur coût élevé est difficile à justifier en dehors des applications d'entreposage et de distribution haute vitesse et grands volumes comme dans l'emballage et l'expédition pour le commerce électronique.

Fig. 3. Comparaison des options d'actionnement en fonction du coût et de la capacité numérique.

Les avantages de la compacité

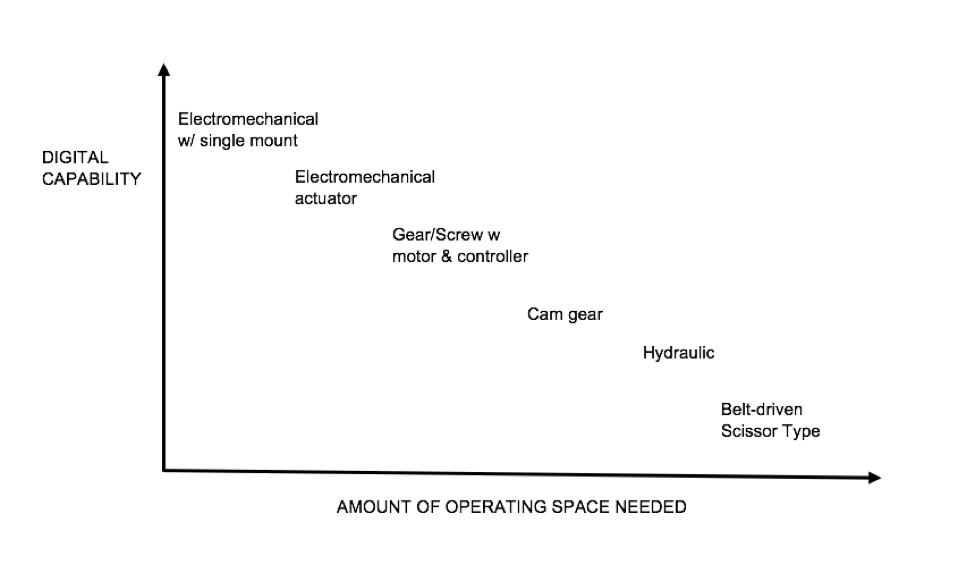

L'optimisation de l'espace offre des avantages financiers dans tous les ateliers, que l'on compare le coût de bâtiments supplémentaires ou une exploitation maximale de l'espace existant. Comme ils peuvent être rapidement et facilement configurés, les AGV permettent une meilleure exploitation de l'espace disponible que les bandes transporteuses, qui sont normalement immobiles. Mais les AGV nécessitent eux-mêmes un espace de fonctionnement dans la partie de l'atelier où ils doivent circuler et dans leur capacité à opérer dans des espaces restreints.

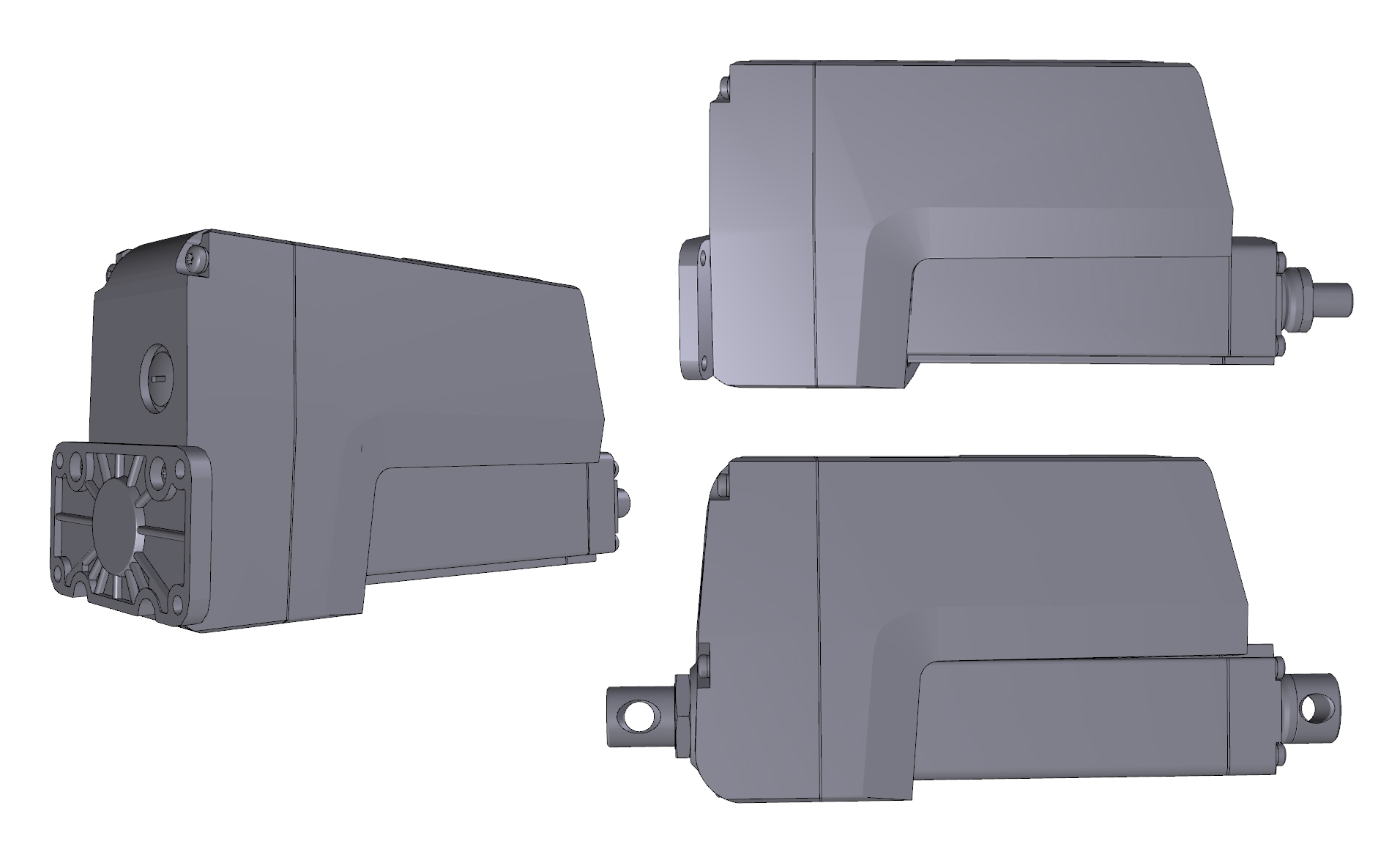

L'utilisation de vérins plus petits est une solution pour optimiser l'utilisation de l'espace, mais le volume nécessaire pour les monter reste un problème. Les vérins électromécaniques types disposent d'adaptateurs de charge à l'avant et à l'arrière. Le remplacement de l'adaptateur arrière traditionnel par une bride de montage permet de réduire le rapport entre la longueur hors tout et la longueur de course, mettant de l'espace supplémentaire à la disposition du concepteur.

Un AGV plus compact évoluera plus facilement dans les espaces restreints et consommera moins d'énergie. Ce dernier point est particulièrement important si l'AGV est conçu pour utiliser des batteries lithium-ion plus onéreuses. La consommation d'énergie réduite permet aussi d'allonger les périodes de travail et de diminuer la fréquence des charges, ce qui contribue à la productivité globale.

Parmi les options de vérins ordinaires, les vérins électromécaniques sont ceux qui demandent le moins d'espace pour manipuler une charge donnée par rapport aux systèmes à courroie, hydrauliques ou à engrenages. Parmi les options électromécaniques, ce sont celles qui utilisent un montage à simple bride qui demandent le moins d'espace de fonctionnement.

Comparaison des options d'actionnement en fonction des besoins en espace de fonctionnement.

Thomson Industries, par exemple, propose une solution de bride de montage arrière en option qui diminue le rapport longueur hors tout/longueur de course de son vérin Electrak® HD. Le design plus compact facilite l'intégration dans des espaces restreints et est idéal pour la conception de différents types d'équipements d'automatisation, d'AGV et d'appareils de levage, tout en conservant les capacités numériques mentionnées précédemment.

Capable de s'adapter dans des espaces restreints, le vérin Thomson Electrak HD est idéal pour l'efficacité en termes de consommation d'espace des AGV, avec des options de bride de montage arrière qui diminuent le rapport entre longueur hors-tout et longueur de course.

Applications

Partout où il est nécessaire de déplacer des produits et des pièces sur une surface plane, les AGV intelligents et compacts ont un rôle potentiel à jouer. Voici quelques exemples de secteurs dans lesquels les AGV sont couramment utilisés :

- Biens de consommation. Les AGV sont utilisés dans nombreux secteurs de biens de consommation, dont l'électronique, la médecine, la chimie, les cigarettes , le textile et l'électroménager. Ils transportent tout, des pièces pour les travaux de précision et l'emballage aux objets palettisés lourds. Dans la fabrication de climatiseurs, par exemple, il pourra s'agir de transporter des plaques de fixation, des grilles arrière, des capots, des panneaux, des moteurs, des sorties d'air, des cadres frontaux, et des condenseurs de et vers les postes de travail concernés. En plus de l'utilisation efficace de l'espace qu'apportent les vérins électromécaniques à ces applications pour les produits lourds et volumineux comme des réfrigérateurs, l'intelligence embarquée permet de synchroniser le mouvement à travers la charge.

- Production de la fibre de verre. Dans la production de la fibre de verre, où l'on étire de la silice dans de fins filaments assemblés par un liant adhésif, les AGV peuvent fonctionner en parfaite intégration avec des machines-outils CNC, des robots industriels intelligents et des lignes de fabrication. Ils sont utilisés pour assurer le transfert automatique du gâteau de silice brute de l'étirage au séchage et à la découpe, puis à l'emballage, à l'empilage et au stockage. Le workflow est précisément orchestré d'un bout à l'autre, et la programmabilité des vérins électromécaniques permet d'optimiser l'efficacité des producteurs de fibre de verre.

- Construction automobile. Dans la construction automobile, les AGV remplacent l'effort manuel, les élévateurs à fourche et les autres méthodes traditionnellement utilisées pour distribuer portes, capots, charnières, boulons et autres composants aux postes appropriés. La capacité élevée de manipulation de charges des vérins électromécaniques est particulièrement utile dans le domaine de la construction automobile.

- Fabrication de composants électroniques. Le manque de disponibilité immédiate de plaquettes, de montages ou autres composants est une des principales causes d'interruption de l'ordonnancement de la ligne de production dans le domaine de la fabrication d'équipements électroniques, où même les retards les plus brefs peuvent être coûteux. En contribuant à ce que les bons composants soient au bon moment au bon endroit, les AGV intelligents compacts, aidés par des vérins programmables, permettent d'atteindre des niveaux élevés de rendement dans la production de composants électroniques.

- Test des systèmes électroniques : les composants électromagnétiques des systèmes électroniques tels que les panneaux de commande doivent être testés dans un environnement dépourvu de décharge électrique. Les AGV équipés de vérins peuvent être programmés pour appuyer sur des séquences de boutons à des cadences uniformes et peuvent être sortis des bancs d'essai pour effectuer des tests sans interférences. Ceci nécessite d'utiliser des vérins qui ont été soumis à des tests approfondis en matière de rayonnement électromagnétique pendant les actions électroniques comme la commutation de charges inductives, le transitoire d'inductance positive, le couplage positif et négatif, le démarrage, le déversement de charge, l'immunité électromagnétique, les émissions conduites et les émissions rayonnées.

La plupart des analystes prévoient une croissance soutenue de l'utilisation des AGV dans un contexte d'intensification continue de la concurrence mondiale. L'augmentation des coûts de main-d'œuvre est un facteur clé dans le développement de l'usage des AGV, de même que le besoin de maximiser le rendement des actifs. Ces actifs incluent les AGV eux-mêmes et l'espace dans lequel il évoluent. Pour optimiser les AGV d'aujourd'hui pour les applications de demain, les concepteurs peuvent faire un pas important en spécifiant des vérins électromécaniques intelligents, fiables et demandant un minimum d'espace.