I veicoli a guida automatica (AGV) possono migliorare la produttività industriale dal 50 al 70 percento, ma richiedono uno spazio adeguato per spostarsi in fabbriche con spazi sempre più limitati. Maggiore è la funzionalità che i progettisti AGV possono racchiudere in un ingombro ridotto, maggiore sarà il valore per l'utente finale. La scelta della giusta tecnologia di azionamento è fondamentale per tale valore e i progettisti AGV scelgono sempre più attuatori elettromeccanici intelligenti quando cercano un controllo del movimento ad alte prestazioni in un ingombro ridotto.

AGV nello spazio della fabbrica

Nelle applicazioni di produzione, gli AGV (Figura 1) sostituiscono l'uomo in gran parte del sollevamento e del trasporto esistenti in funzioni come la consegna dei pezzi grezzi alla linea di produzione e il trasferimento delle merci attraverso l'officina, il magazzino e la catena di montaggio. La maggior parte degli AGV oggi sono guidati da laser o strisce magnetiche, alcuni utilizzano cavi e binari fissi e sempre più comunicano in modalità wireless.

Fig. 1 Gli AGV aumentano l'efficienza nelle applicazioni di produzione.

In una tipica applicazione di produzione, un operatore di macchina segnala la necessità di parti su un sistema informatico di gestione della logistica tramite un terminale di chiamata dalla propria stazione di lavoro. Al ricevimento della richiesta, il sistema di gestione inoltra la richiesta al software gestionale dell'AGV, che invia il veicolo più vicino alla task in base alla priorità e al movimento ottimale di ritiro e consegna. Quando l'operatore ha terminato il lavoro, segnala al sistema di controllo di procedere alla fase successiva del processo.

Il computer host conosce sempre lo stato, la posizione, la velocità, la direzione, l'errore e la potenza dell'AGV e lo sposta avanti, indietro, a sinistra e a destra. Quando incontra un ostacolo, l'AGV decelera e si ferma automaticamente per evitare una collisione. Quando l'ostacolo viene rimosso, il funzionamento dell'AGV riprende automaticamente.

Il bisogno di intelligenza

Con l'aumento dell'utilizzo degli AGV, aumenta anche l'interesse per l'integrazione del movimento con applicazioni software avanzate, inclusi i sistemi di pianificazione delle risorse aziendali, i sistemi di stoccaggio automatico, i sistemi di trasporto modulari e il software di gestione delle risorse. Tale software guida la creazione di flussi di lavoro ottimali per lo spostamento di materiali o funzionalità da una parte all'altra di una struttura con il minimo coinvolgimento e sforzo umano.

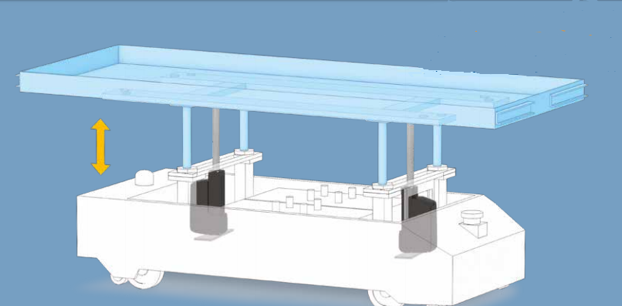

La connettività è gestita da microprocessori e software di bordo nei moderni AGV, e per sfruttare al massimo il potenziale delle comunicazioni digitali i progettisti stanno implementando anche attuatori intelligenti dotati di intelligenza integrata. Ciò consente l'integrazione con gli schemi di automazione degli AGV e le comunicazioni tra gli attuatori stessi. La possibilità di sincronizzare gli attuatori tra loro, ad esempio, potrebbe consentire la creazione di un piano elevatore AGV. (Figura 2)

Fig. 2. Gli attuatori intelligenti aprono possibilità di integrazione delle applicazioni per gli AGV come questo piano elevatore, che sfrutta la capacità di sincronizzare il movimento di vari attuatori

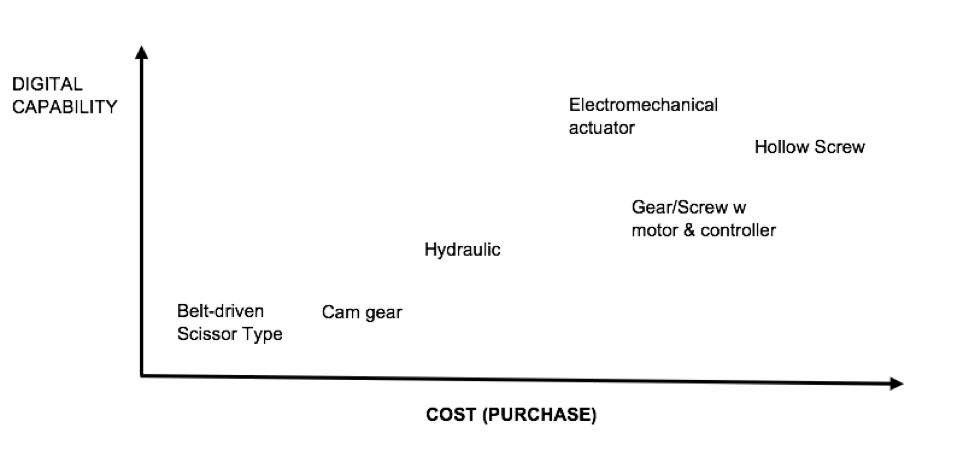

Confronto degli attuatori in base alla capacità di integrazione digitale e al costo

Gli attuatori elettromeccanici sono più adatti per l'integrazione intelligente con gli AGV destinati alle applicazioni nella fabbrica. Come illustrato nella Figura 3, gli ingranaggi a camme di tipo a forbice azionati a cinghie a basso prezzo e i sistemi idraulici hanno poca o nessuna capacità di integrazione digitale. Le trasmissioni a vite hanno una maggiore capacità di integrazione digitale, ma poiché richiedono anche motore e un'unità di controllo aggiuntivi, possono costare quanto, se non di più di un attuatore elettromeccanico intelligente. Gli attuatori a vite cava hanno capacità e tecnologie di integrazione digitale simili, ma il loro costo elevato è difficile da giustificare tranne per le applicazioni di immagazzinamento e distribuzione ad alta velocità e volumi elevati, come l'imballaggio e la spedizione nell'e-commerce.

Fig. 3. Confronto delle opzioni di azionamento in base al costo e alla capacità digitale.

I vantaggi della compattezza

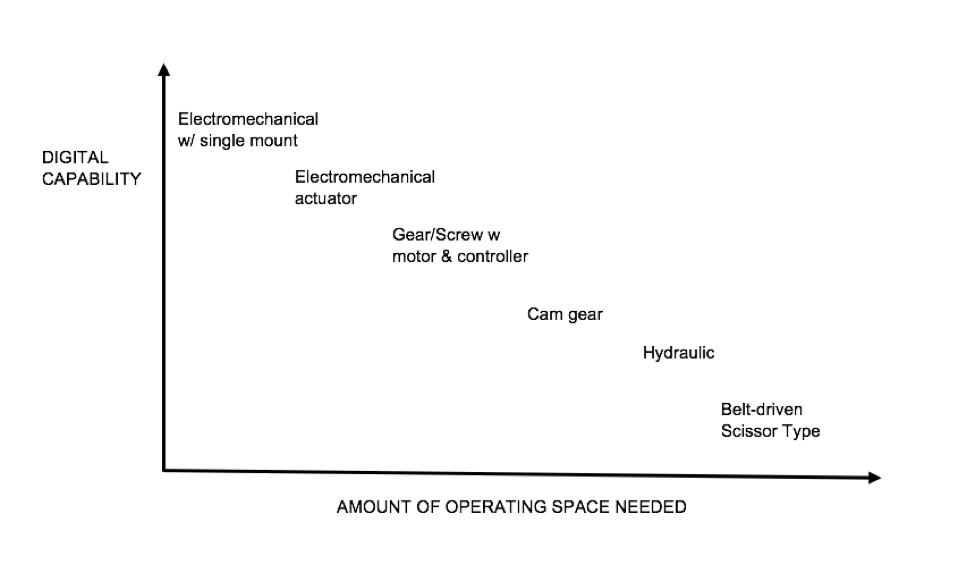

L'ottimizzazione della superficie ha vantaggi di fondo per tutti gli impianti, sia che si stia confrontando il costo dell'aggiunta di edifici o si stia semplicemente ottenendo il massimo ritorno sulla superficie esistente. Poiché gli AGV possono essere configurati in modo rapido e facile, sono più efficienti in termini di spazio rispetto ai nastri trasportatori, che sono generalmente immobili. Tuttavia, gli stessi AGV richiedono un'area di funzionamento nello spazio di cui devono spostarsi all'interno della fabbrica e per la loro capacità di adattarsi a spazi più ristretti.

L'uso di attuatori più piccoli è un modo per rendere le operazioni più efficienti in termini di spazio, ma la quantità di spazio necessaria per montarli rimane un problema. I tipici attuatori elettromeccanici hanno adattatori di carico sia nella parte anteriore che nella parte posteriore. La sostituzione del tradizionale adattatore posteriore con una flangia di montaggio riduce il rapporto tra lunghezza complessiva e lunghezza della corsa, risparmiando spazio a disposizione del progettista del sistema.

Un design più compatto rende l'AGV più facile da installare in spazi compatti, riducendo anche il consumo di energia. Quest'ultimo è particolarmente importante se il design dell'AGV richiede batterie agli ioni di litio più costose. Un minor consumo di energia significa anche tempi di lavoro più lunghi e una minore frequenza di ricarica, che contribuiscono anche alla produttività complessiva.

Tra le opzioni comuni degli attuatori, gli attuatori elettromeccanici richiedono lo spazio operativo minimo per gestire un determinato carico, rispetto alle opzioni a cinghia, a trasmissione idraulica o a ingranaggi. E tra le opzioni elettromeccaniche, quelle montate su flangia singola richiedono lo spazio operativo minimo.

Confronto delle opzioni di azionamento in base ai requisiti di spazio operativo.

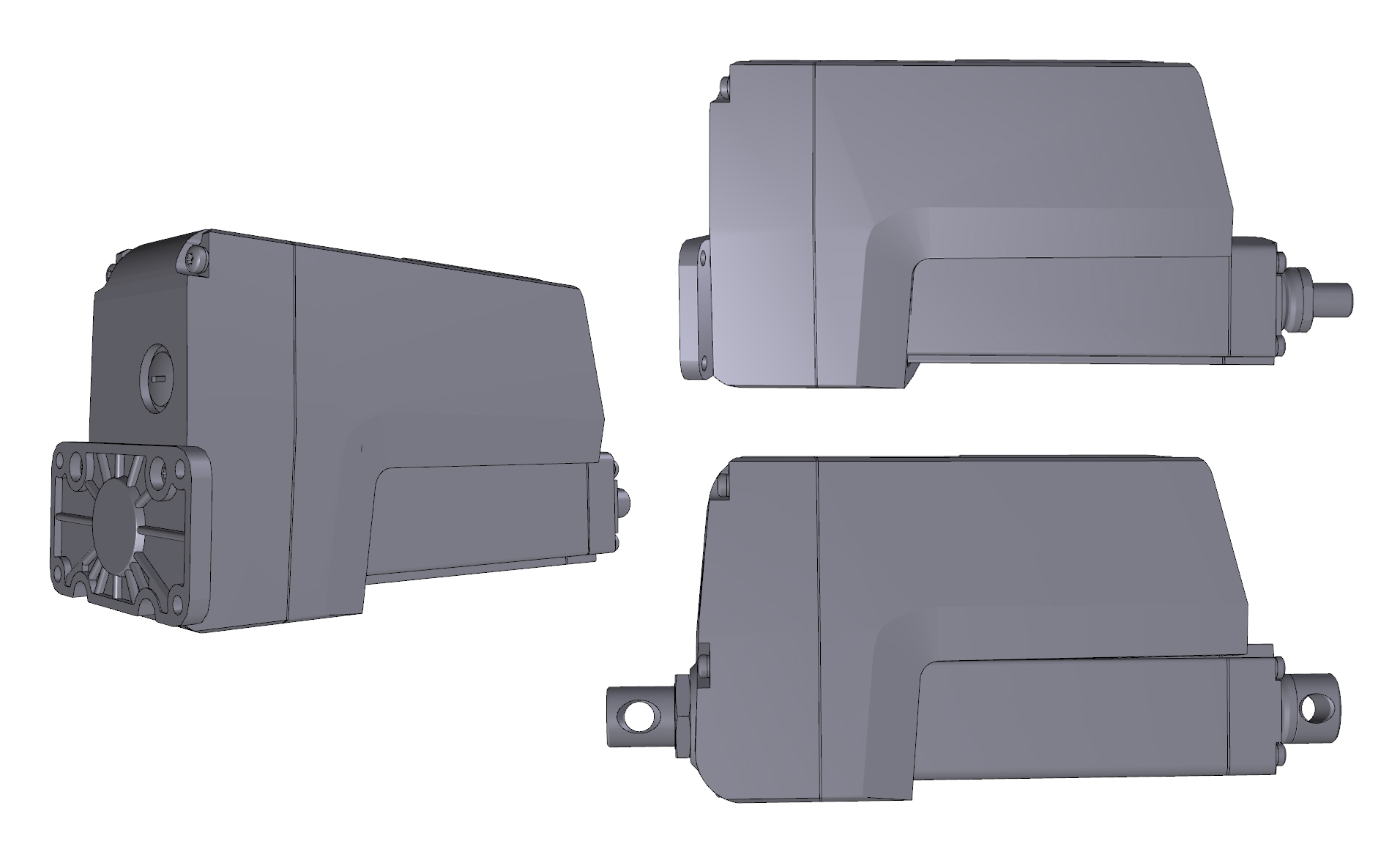

Thomson Industries, ad esempio, offre un'opzione di flangia di montaggio posteriore che riduce il rapporto tra lunghezza totale e lunghezza della corsa per il suo attuatore Electrak® HD. Il design più compatto facilita l'inserimento in spazi ristretti ed è ideale quando si progettano tipi diversi di apparecchiature di automazione, AGV e dispositivi di sollevamento, il tutto mantenendo le capacità digitali citate in precedenza.

Grazie alla capacità di inserirsi in spazi ristretti, Thomson Electrak HD è ideale per l'efficienza in termini di spazio AGV, con opzioni di flangia di montaggio posteriore che riducono il rapporto tra lunghezza totale e lunghezza della corsa.

Applicazioni

Ovunque sia necessario spostare merci e componenti su una superficie piana, esiste un ruolo potenziale per AGV intelligenti e compatti. Di seguito sono riportati esempi di settori in cui vengono comunemente utilizzati gli AGV:

- Beni di consumo. Gli AGV sono presenti in numerose industrie di beni di consumo, tra cui elettronica, medicina, chimica, sigarette, tessile ed elettrodomestici. Trasportano di tutto, dai pezzi per lavori di precisione e imballaggio agli oggetti pallettizzati pesanti. Nella produzione di condizionatori d'aria, ad esempio, ciò può comportare il trasporto di piastre di montaggio, reti posteriori, coperture, pannelli, motori, prese d'aria, frontalini, coperture e condensatori da e verso postazioni di lavoro appropriate. Oltre alle efficienze in termini di spazio che gli attuatori elettromeccanici apportano a queste applicazioni per articoli grandi e pesanti come i frigoriferi, l'intelligenza di bordo offre la possibilità di sincronizzare il movimento attraverso il carico.

- Produzione di fibra di vetro. Nella produzione della fibra di vetro, dove la silice viene aspirata in filamenti sottili che vengono legati insieme, gli AGV possono integrarsi con macchine utensili CNC, robot industriali intelligenti e linee di produzione. Trasferiscono automaticamente il panello di silice grezza dalla trafilatura all'essiccazione e al taglio, successivamente all'imballaggio, all'impilaggio e allo stoccaggio. Il flusso di lavoro è strettamente orchestrato dall'inizio alla fine e la programmabilità degli attuatori elettromeccanici consente ai produttori di fibra di vetro di ottimizzare l'efficienza.

- Produzione automobilistica. Nella produzione automobilistica, gli AGV sostituiscono gli sforzi manuali, i carrelli elevatori e altri metodi tradizionalmente utilizzati per portare porte, cofani, cerniere, bulloni e altri componenti alle posizioni appropriate. La capacità di gestione di carichi elevati degli attuatori elettromeccanici è particolarmente preziosa nella produzione automobilistica.

- Produzione elettronica. La mancanza di disponibilità immediata di wafer, dispositivi di fissaggio o altri componenti è tra le cause più frequenti di interruzione della programmazione delle linee di produzione elettronica, e anche lievi ritardi possono risultare costosi. Aiutando a garantire che i componenti giusti siano al posto giusto e al momento giusto, gli AGV intelligenti e compatti, assistiti da attuatori programmabili, consentono elevate efficienze di processo per la produzione di elettronica.

- Test di sistemi elettronici, L'elettromagnetica dei sistemi elettronici come i pannelli di controllo deve essere testata in un ambiente che non aggiunga scariche elettriche. Gli AGV dotati di attuatori possono essere programmati per premere sequenze di pulsanti a velocità costanti ed essere spostati dalle aree di test per condurre test senza interferire. Ciò richiede attuatori che siano stati accuratamente testati per bassa radiazione elettromagnetica durante azioni elettroniche, come commutazione del carico induttivo, transitorietà dell'induttanza positiva, accoppiamento positivo e negativo, avviamento, scarico del carico, immunità elettromagnetica, emissioni condotte ed emissioni irradiate.

La maggior parte degli analisti prevede una crescita sostenuta nell'utilizzo degli AGV poiché la competitività globale continua ad aumentare. L'aumento del costo del lavoro è un fattore chiave per la crescita degli utilizzatori di AGV, ma è fondamentale anche la necessità di massimizzare il ritorno su tutte le risorse. Tali risorse includono gli stessi AGV e lo spazio attraverso il quale si muovono. Progettare attuatori elettromeccanici intelligenti e sicuri che richiedono uno spazio minimo è un passo significativo che i progettisti possono compiere per ottimizzare gli AGV di oggi per le applicazioni di domani.