Los vehículos guiados automatizados (AGV) pueden mejorar la productividad industrial de un 50 a un 70 por ciento, pero necesitan el lugar adecuado para moverse por los suelos de fábricas que tienen espacios cada vez más restringidos. Cuantas más funciones puedan los ingenieros de AGV incluir en una pequeña área de base, mejor será el valor para el usuario final. Elegir la tecnología de actuación correcta es fundamental para ese valor, y los diseñadores de AGV están eligiendo cada vez más actuadores electromecánicos inteligentes al momento de buscar control de movimiento de alto rendimiento en una pequeña área de base.

Los AGV en el suelo de la fábrica

En aplicaciones de fabricación, los AGV (Figura 1) reemplazan gran parte de las tareas humanas de elevación y carga, que incluyen funciones como la entrega de materiales a la línea de producción y el traslado de mercancías por el taller, depósito o línea de ensamble. Hoy en día, la mayoría de los AGV están guiados por tiras láser o magnéticas, algunos usan cables o vías fijas, y cada vez más usan la comunicación inalámbrica.

Fig. 1. Los AGV aumentan la eficiencia de las aplicaciones de fabricación.

En una aplicación de fabricación típica, un operador de máquina señalaría la necesidad de partes en un sistema informático para la administración de logística a través de una terminal de llamada en su estación de trabajo. Al recibir la solicitud, el sistema de administración reenviaría el pedido al software de administración del AGV, que envía para cumplir la tarea al vehículo más cercano en función de la prioridad y el movimiento de recogida y entrega óptimo. Luego de que el operador completa el trabajo, le indica al sistema de control que debe avanzar al siguiente paso en el proceso.

La computadora central siempre sabe el estado, la posición, la velocidad, la dirección, los errores y la potencia del AGV, y lo mueve hacia adelante, hacia atrás, a la izquierda y a la derecha. Al encontrar un obstáculo, el AGV desacelera automáticamente y se detiene para evitar una colisión. Cuando se retira el obstáculo, la operación del AGV se reanuda automáticamente.

La necesidad de inteligencia

El uso de AGV aumenta, así como el interés por integrar el movimiento a aplicaciones de software avanzadas, que incluyen sistemas de planificación de recursos de empresa, sistemas de almacenamiento automático, sistemas de cintas transportadoras modulares y software de administración de activos. Dichos software guían la creación de flujos de trabajo óptimos para mover materiales o funcionalidades desde una parte de las instalaciones a otra con una participación y un esfuerzo humanos mínimos.

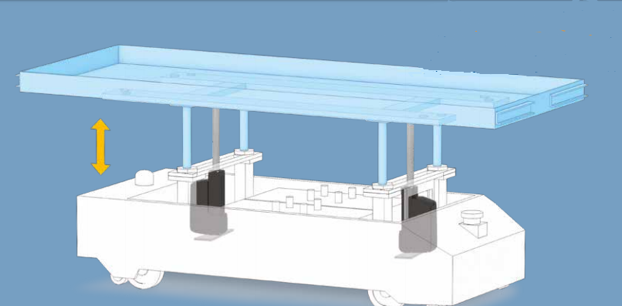

La conectividad se administra con microprocesadores y software integrados en AGV modernos y, para aprovechar al máximo la posibilidad de las comunicaciones digitales, los diseñadores están empleando actuadores inteligentes que también tienen inteligencia integrada. Esto permite la integración con esquemas de automatización de AGV y la comunicación entre los propios actuadores. La posibilidad de sincronizar actuadores entre sí podría, por ejemplo, permitir la creación de una tabla de elevación de AGV. (Figura 2)

Fig. 2. Los actuadores inteligentes brindan la posibilidad de integrar aplicaciones para los AGV, como esta tabla de elevación, que aprovecha la capacidad de sincronizar el movimiento de varios actuadores.

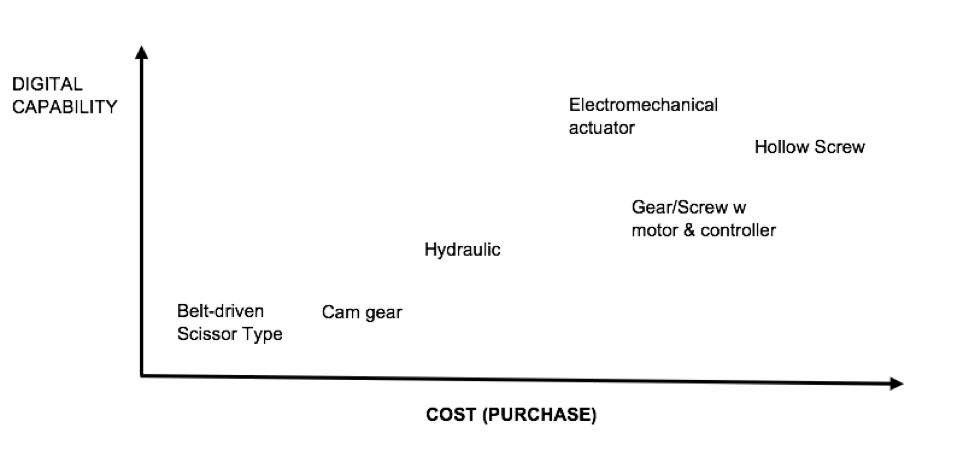

Comparar actuadores en base a la capacidad de integración digital y el costo

Los actuadores electromecánicos son los más adecuados para la integración inteligente con los AGV destinados a aplicaciones en el piso de la planta. Como se ilustra en la Figura 3, los sistemas hidráulicos de menor costo, con transmisión con correa, tipo tijeras y con engranaje de levas tienen poca o nula capacidad de integración digital. Los husillos de engranaje tienen una mayor capacidad de integración digital, pero como estos también necesitan motor y controlador adicionales, pueden costar lo mismo o más que un actuador electromecánico inteligente. Los actuadores con husillo hueco tienen una capacidad de integración digital y tecnologías comparables, pero sus altos costos son difíciles de justificar, excepto por la alta velocidad, el almacenamiento de alto volumen y las aplicaciones de distribución, como el envasado y el envío de comercio electrónico.

Fig. 3. Comparación de opciones de actuadores en función del costo y la capacidad digital.

Los beneficios de la compacidad

Optimizar el espacio del suelo tiene beneficios reales para todas las plantas, ya sea que esté comparando el costo de añadir un edificio o, simplemente, aprovechando al máximo el espacio del suelo que tiene. Como los AGV se pueden configurar rápida y fácilmente, optimizan más el espacio que las cintas transportadoras, que suelen ser inmóviles. Sin embargo, los AGV necesitan lugar de operación en el espacio por el que necesitan moverse en la planta y dentro de su capacidad para adaptarse a espacios reducidos.

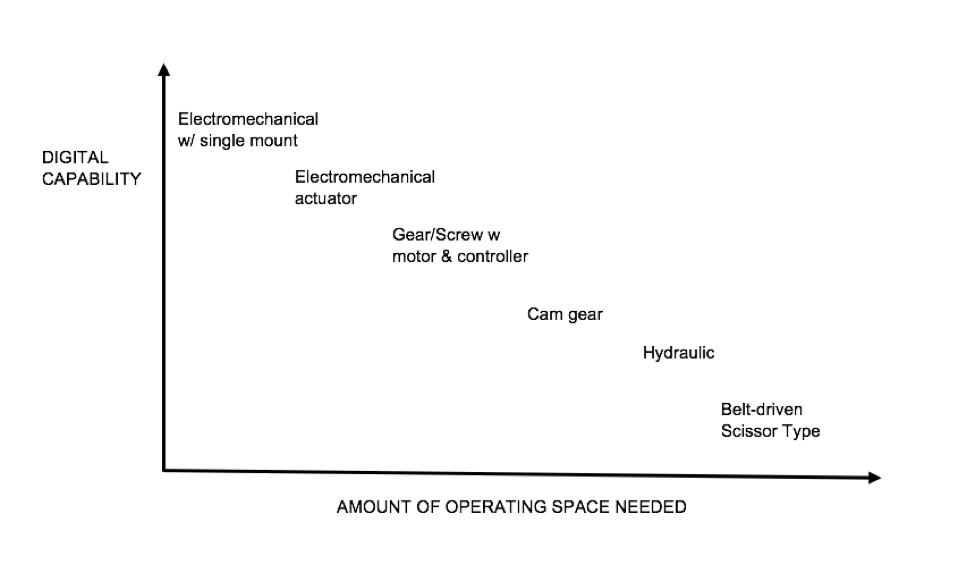

El uso de actuadores más pequeños es una manera de optimizar el espacio, pero el espacio que se necesita para montarlos sigue siendo un problema. Los actuadores electromecánicos típicos tienen adaptadores de carga tanto delanteros como traseros. Reemplazar el adaptador trasero tradicional con una brida de montaje reduce la longitud total y el radio de la longitud de carrera, lo cual le da espacio al diseñador del sistema.

Un diseño más compacto hace que el AGV se emplee más fácilmente en espacios compactos y, a su vez, reduce el consumo de energía. Esto último es especialmente importante si el diseño del AGV necesita baterías de ion de litio más costosas. Un menor consumo de energía también implica plazos de trabajo más largos y menor frecuencia de carga, lo cual también contribuye a la productividad total.

De las opciones de actuadores comunes, los actuadores electromecánicos son los que necesitan el menor espacio de operación para manejar una determinada carga, en comparación con las opciones de cintas transportadoras, sistemas hidráulicos o con transmisión con correa. Y, dentro de las opciones electromecánicas, aquellos con montaje de brida simple son los que necesitan el menor espacio de operación.

Comparación de las opciones de actuadores en función del espacio de operación requerido.

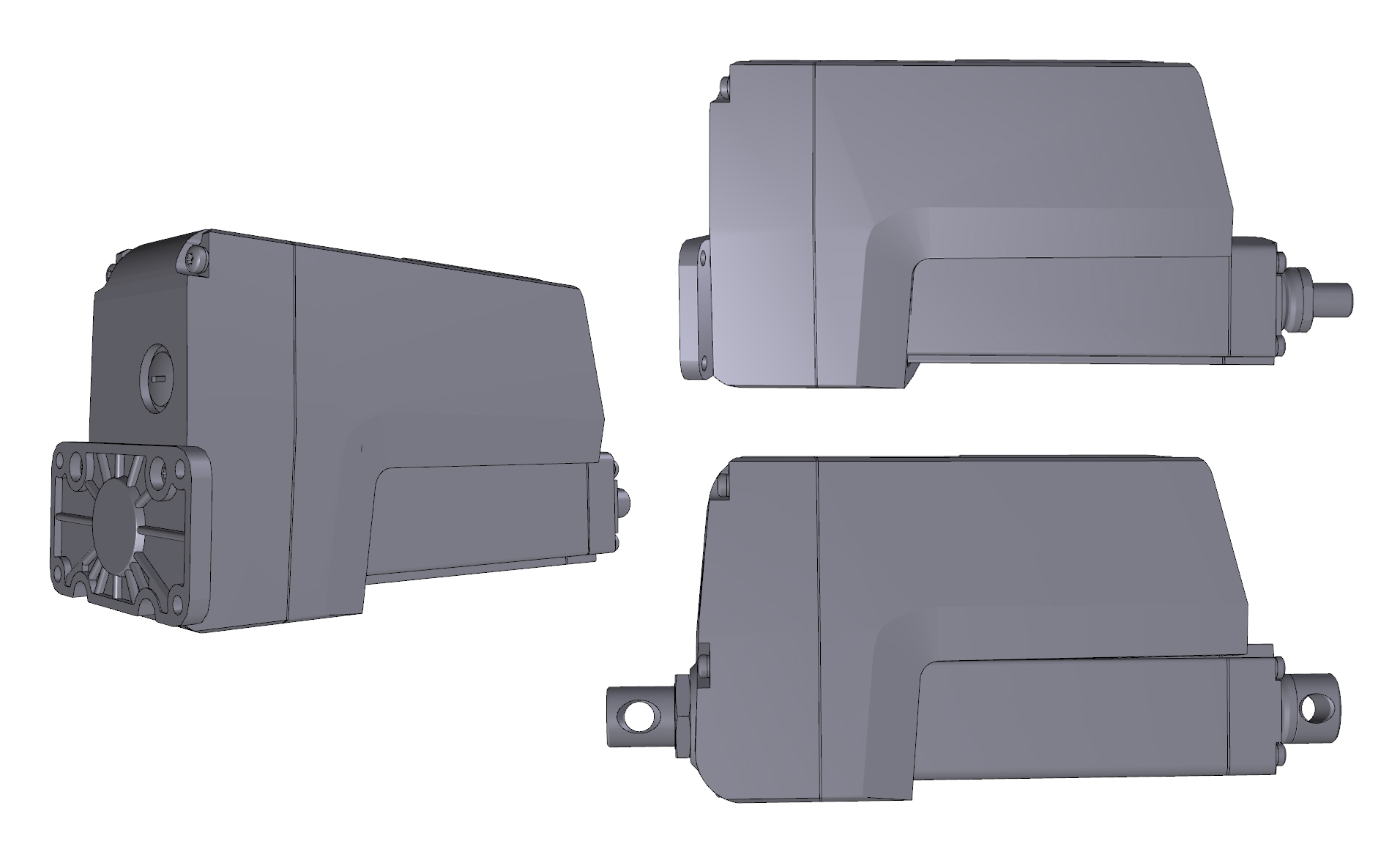

Thomson Industries, por ejemplo, ofrece una opción con montaje de brida trasera que reduce la longitud total vs. el radio de la longitud de carrera para su actuador Electrak® HD. Cuanto más compacto el diseño, más sencillo adaptarlo a espacios reducidos. Además, es ideal para diseñar diferentes tipos de equipamiento de automatización, AGV y dispositivos de elevación. Y todo esto sumado a las capacidades digitales que ya mencionamos.

Con la capacidad de adaptarse a espacios pequeños, el Thomson Electrak HD es ideal para la eficiencia del espacio del AGV, con opciones de brida de montaje trasera que reducen la longitud total vs. la longitud de la carrera.

Aplicaciones

Siempre que haya que mover mercancías o partes por una superficie, existe un posible trabajo para un AGV compacto e inteligente. A continuación, presentamos ejemplos de industrias en las que los AGV son comúnmente utilizados:

- Bienes de consumo. Los AGV están presentes en numerosas industrias de bienes de consumo, incluidas las industrias electrónica, médica, química, tabaquera, textil y de electrodomésticos. Trasladan de todo, desde piezas para realizar un excelente trabajo y envasado hasta pesados objetos paletizados. En la fabricación de aires acondicionados, por ejemplo, esto podría involucrar el traslado de placas de montaje, redes traseras, cubiertas, paneles, motores, salidas de aire, marcos frontales y condensadores desde las estaciones de trabajo apropiadas y hasta ellas. Además del aprovechamiento de espacio que les brindan los actuadores electromecánicos a estas aplicaciones para artículos grandes y pesados, como refrigeradores, la inteligencia incorporada ofrece la capacidad de sincronizar el movimiento entre la carga.

- Producción de fibra de vidrio. En la producción de fibra de vidrio, donde la sílice se convierte en delgados filamentos que se unen, los AGV pueden integrarse con herramientas mecánicas CNC, robots industriales inteligentes y líneas de producción. Pueden transferir automáticamente la pieza de sílice original de moldeo a secado y corte, y luego, a envasado, apilamiento y almacenamiento. El flujo de trabajo está coordinado de principio a fin, y la posibilidad de programar los actuadores electromecánicos les permite a los productores de fibra de vidrio optimizar la eficiencia.

- Fabricación automotriz. En la fabricación automotriz, los AGV reemplazan los esfuerzos manuales, los elevadores y otros métodos tradicionalmente utilizados para enviar puertas, capós, bisagras, tornillos y otros componentes a los destinos apropiados. La capacidad de los actuadores electromecánicos para manipular cargas grandes es especialmente valiosa en la fabricación automotriz.

- Fabricación de electrónica. La falta de disponibilidad inmediata de obleas, dispositivos u otros componentes es una de las causas más frecuentes de interrupción en la programación de la línea de producción de productos electrónicos. Incluso leves demorar pueden ser costosas. Los inteligentes y compactos AGV ayudan a que los componentes correctos estén en el lugar adecuado y, con la ayuda de actuadores programables, permiten procesos de alta eficiencia para la producción de productos electrónicos.

- Prueba de sistema electrónico. La electromagnética de los sistemas electrónicos, como los paneles de control, se deben probar en un ambiente que no añada descarga eléctrica. Los AGV equipados con actuadores se pueden programar para activar secuencias de botones a rangos consistentes y se pueden mover de los bancos de pruebas para realizar evaluaciones sin interferir. Esto demanda actuadores que hayan sido detalladamente probados para una baja radiación electromagnética durante acciones electrónicas, como conmutación de carga inductiva, transitoriedad de inductancia positiva, acoplamiento positivo y negativo, agrietamiento, volcado de carga, inmunidad electromagnética, emisiones conducidas y emisiones radiadas.

La mayoría de los analistas predicen un crecimiento sostenido en el uso de los AGV, ya que la competencia sigue aumentando. Los crecientes costos en mano de obra son un impulso fundamental para el crecimiento de los usuarios de AGV, pero la necesidad de maximizar el retorno en todos los activos es igual de importante. Estos activos incluyen a los AGV en sí mismos y al espacio por el que se mueven. Indicar actuadores electromagnéticos inteligentes y seguros que demanden un espacio mínimo es una de las principales medidas que los diseñadores pueden tomar para optimizar los AGV de hoy para las aplicaciones del futuro.