Elektrische Linearaktuatoren verbessern seit langem die Ergonomie am Arbeitsplatz, indem sie wiederkehrende, schmutzbelastete oder gefährliche Arbeiten automatisieren. Aber nun hat die Integration von „Bordintelligenz“ den Beitrag elektrischer Aktuatoren an der Ergonomie auf ein ganz neues Niveau gehoben. Smarte Leistungsmerkmale wie eine digitale Motorsteuerung, Positionsrückführung, Synchronisierung und Echtzeit-Überwachung erleichtern die Implementierung automatisierter Prozesse für mehr Komfort, Sicherheit und Effizienz am Arbeitsplatz.

Digitale Motorsteuerung

Herkömmliche Aktuatoren benötigen zum Ausfahren, Einfahren , oder Anhalten häufig sperrige, unwirtschaftliche Relais oder separate Steuereinheiten. Durch die Verwendung der integrierten Elektronik sinkt die erforderliche Stromstärke an den Schaltern oder Kontakten von 20 A auf unter 22 mA, was ein deutlich einfacheres und kostengünstigeres Systemdesign ermöglicht. Damit können die Bediener den Aktuator über eine einfache Steuerung ein-/ausschalten und dessen Richtung wechseln.

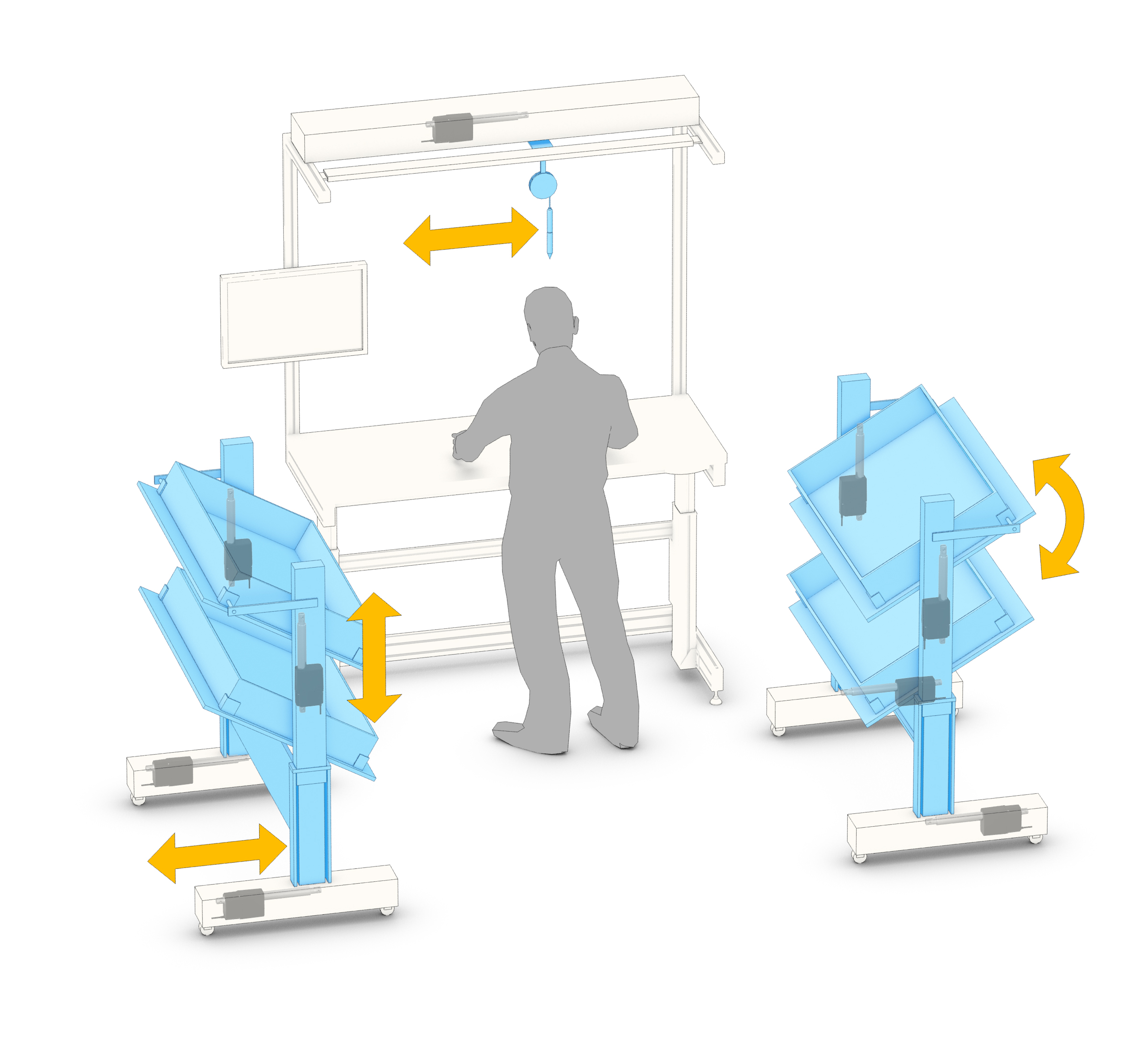

Stellen Sie sich z. B. eine Werkshalle vor, wo die Mitarbeiter schwere Komponenten bewegen und sich dabei häufig strecken und bücken müssen. Wäre ihre Arbeitsfläche durch mittels Niederstrom schaltbare Aktuatoren verstellbar, könnten sie die Höhe individuell einstellen, um sich möglichst wenig bücken oder strecken müssten. Das Ergebnis wäre weniger Ermüdung und mehr Produktivität (Abbildung 1).

Abbildung 1 – Produktivitätsgewinn: Eine über Aktuatoren mittels Niederstromschalten verstellbare Montagestation erlaubt den Arbeitern die Wahl der optimalen Höhe, um sich möglichst wenig bücken oder strecken zu müssen.

Wenngleich herkömmliche Aktuator-Baugruppen ebenfalls solche Verstellmöglichkeiten bieten, würden sie ein externes Schalten des Motors erfordern, das mehr Strom verbraucht und manuell erfolgen müsste. Demgegenüber erfolgt bei einer elektronischen Ansteuerung das Schalten direkt im Aktuator-Gehäuse, was zudem eine elegantere, aufgeräumte Lösung ohne externe Verdrahtung ermöglicht.

Darüber hinaus bietet das automatisierte Schalten des Motors auch sicherheitsrelevante Vorteile. Ein Aktuator nimmt je nach Last 20 bis 40 Ampere auf. Eine minimierte Gefährdung durch diese Stromstärke während des Einbaus und Betriebs bietet eine ergonomische Steuerung und reduziert das von Hochstrom-Relais ausgehende Stromschlagrisiko.

Abbildung 2 – Sogenannte „smarte Aktuatoren“, wie der Thomson Electrak® HD, verbessern die Ergonomie mit Leistungsmerkmalen wie Niederstromschalten, Positionsrückführung, Synchronisierung und Echtzeit-Überwachung.

Digitale Positionsrückführung

Smarte Elektro-Aktuatoren (Abbildung 2) erlauben nicht nur eine millimetergenaue Positionsjustierung, sondern sie bieten zudem eine Echtzeit-Rückmeldung über die Auswirkung der Justierung. Sie können die Position der Last über den gesamten Hubweg melden. Im obigen Arbeitstisch-Beispiel (Abbildung 1) könnten sie Daten zur Position der Last erfassen und sie mit den voreingestellten Parametern vergleichen, um eine gleichbleibende Funktionalität zu gewährleisten.

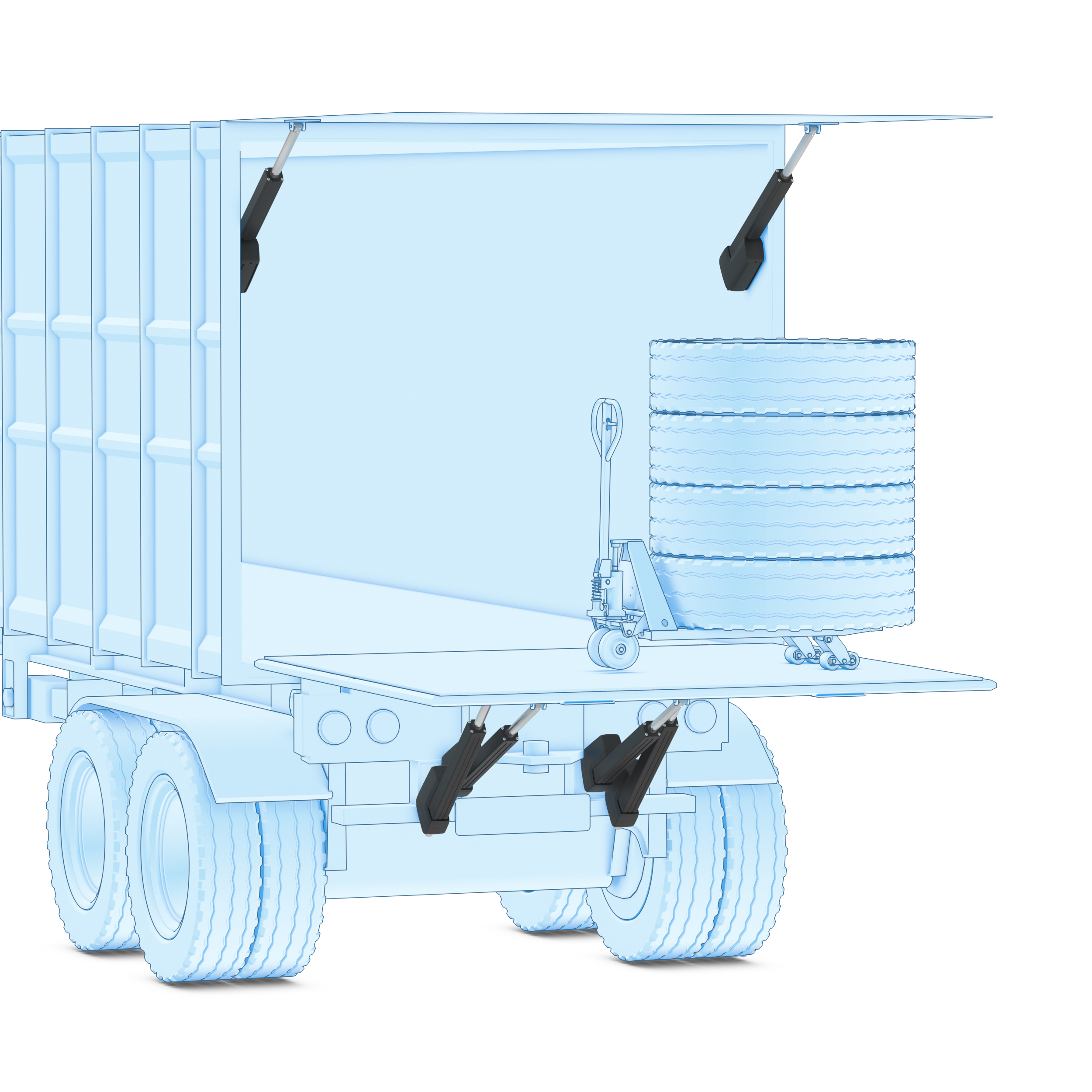

Die digitale Positionsrückführung wird durch die Fähigkeit ergänzt, die Geschwindigkeit zu messen und zu steuern. Nehmen wir das automatische Öffnen oder Schließen einer schweren Tür, die eine bestimmte Maschine abschirmt oder Bereiche voneinander trennt. Der Mikrocontroller könnte Impulszählwerte von einem Encoder empfangen und anhand der Anzahl der in einem Zeitintervall empfangenen Impulse die Fahrstrecke und Geschwindigkeit berechnen. Auf das Beispiel einer schweren Tür (Abbildung 3) angewandt, könnte die Geschwindigkeit bei Annäherung an die Endlage gedrosselt werden, sodass die Tür nicht zuschlagen kann, bevor der Bediener die Öffnung verlassen hat.

Abbildung 3 – Wenn ungleiche, sperrige oder große Lasten ein Problem darstellen, erlaubt die Synchronisierungsfähigkeit dieser Aktuatoren an einem LKW-Anhänger die gleichmäßige Verteilung der Last für eine stabilere, sicherere Situation.

Analoge Positionsrückführung

Die digitale Positionsrückmeldung gehört zu den einfachsten Methoden die Verstellgeschwindigkeit zu messen. Aber sie ist nicht einfach zu programmieren, da sie sich die gemeldeten Positionen nach einem Stromausfall oder einer Abschaltung nicht merkt. Mit analogen Potentiometern ausgestattete smarte Aktuatoren können dagegen exakte Positionsinformationen von den im Getriebe des Aktuators verbauten Potenziometern erhalten. Die übermittelten Spannungssignale melden die Antriebsgeschwindigkeit und -richtung – über den gesamten Hubweg. Zudem speichern sie diese Position, sodass das Gerät selbst bei Stromausfall nicht erst in die Ausgangsstellung gefahren und dann zurückgesetzt werden muss.

Eine zuverlässige Positionsspeicherung erlaubt die Entwicklung von Systemen, die für jeden Nutzer die ergonomischen Einstellungen speichern. Somit lässt sich der Arbeitsplatz über Faktoren wie Arbeitshöhe, hinterlegte Arbeitsabläufe oder Nutzer-Präferenzen für beliebig viele Personen individualisieren.

Synchronisierung

Noch deutlicher werden die ergonomischen Vorteile smarter Elektroaktuatoren, wenn mehrere dieser Aktuatoren verwendet werden. So können die Aktuatoren beispielsweise so eingerichtet werden, dass sie sich automatisch an Ladungen anpassen, die sich verschieben. Im Flugzeugbau, wo fünf bis zehn Personen gleichzeitig an der Rumpfmontage arbeiten, wird für die Arbeiten in der Höhe beispielsweise eine Arbeitsplattform benötigt. Während sich die Monteure auf der Plattform bewegen, verlagert sich das Gewicht immer wieder, sodass es im Extremfall sogar zu gefährlichen Schräglagen kommen kann. Smarte Aktuatoren, an mehreren Punkten unter der Plattform verteilt (z.B. an jeder Ecke einer), lösen das Problem, indem sie sich bei jeder Lastverlagerung während einer synchronisierten Bewegung selbst ausgleichen. (Abbildung 4).

Abbildung 4 – Industrie-Arbeitsbühnenhersteller Spika Design and Manufacturing nutzt die eingebaute Synchronisierungsfähigkeit der Thomson Electrak HD Aktuatoren, um seinen Kunden aus dem Flugzeugbau optimal ausbalancierte und stabile Hubbewegungen zu gewährleisten. Abbildung mit freundlicher Genehmigung von Spika Design and Manufacturing.

Realisiert werden die Ausgleichsbewegungen auf diese verlagerten Lasten mittels Geschwindigkeitsregelung gekoppelt mit Positionsrückführung. Dabei kommunizieren die Aktuatoren über ein internes Netzwerk, lesen über die Positionsrückführung untereinander die Geschwindigkeiten aus und gleichen ihre eigene Bewegung entsprechend an.

Wird hierzu eine digitale Rückführung genutzt, resultiert dies jedoch in einem stotternden Schritt. Vermeiden können die Entwickler dies, indem sie sowohl die Position als auch die Geschwindigkeit in den Regelkreis einbinden und die Anpassung anhand beider Größen vornehmen. Das bietet einen ergonomischen Vorteil, der eine verlagerte Last sanft über mehrere Punkte anhebt, was besonders unregelmäßig geformten Lasten wie Arbeitsbühnen, Sitze und schweren Tore zugute kommt.

Eine Ansteuerung mehrerer herkömmlicher Aktuatoren ist ebenfalls möglich, stellt aber einen ungenauen, zeitaufwändigen und arbeitsintensiven Vorgang dar, der die Aktuatoren zusätzlicher Belastung aussetzt, die schließlich zur Blockierung oder anderen Fehlfunktionen führt. Demgegenüber beseitigt die Synchronisierung smarter Aktuatoren jegliche Unwägbarkeiten und resultiert in einer ausbalancierten, sanften und positionsgetreuen Bewegung.

Echtzeit-Überwachung

Smarte Elektro-Aktuatoren sind in der Lage, kontinuierlich Überwachungsinformationen bezüglich Temperatur, Stromaufnahme, Geschwindigkeit, Spannung und weiteren Variablen zu liefern, was eine erweiterte Zustandsüberwachung, Diagnose und Fehlerbehandlung ermöglicht. Die Rückmeldungen können in einer Geschwindigkeit von zehnmal in der Sekunde einlaufen, während der Aktuator ununterbrochen Selbsttests durchführt. Erkennt der Aktuator ein Problem (z. B. Überschreiten einer Temperaturschwelle), kann er entweder mitten im Hub anhalten oder seine programmierte Bewegung vervollständigen – ganz ein- oder ausfahren – und eine Fehlermeldung an den Computer senden, und das alles im Bruchteil einer Sekunde.

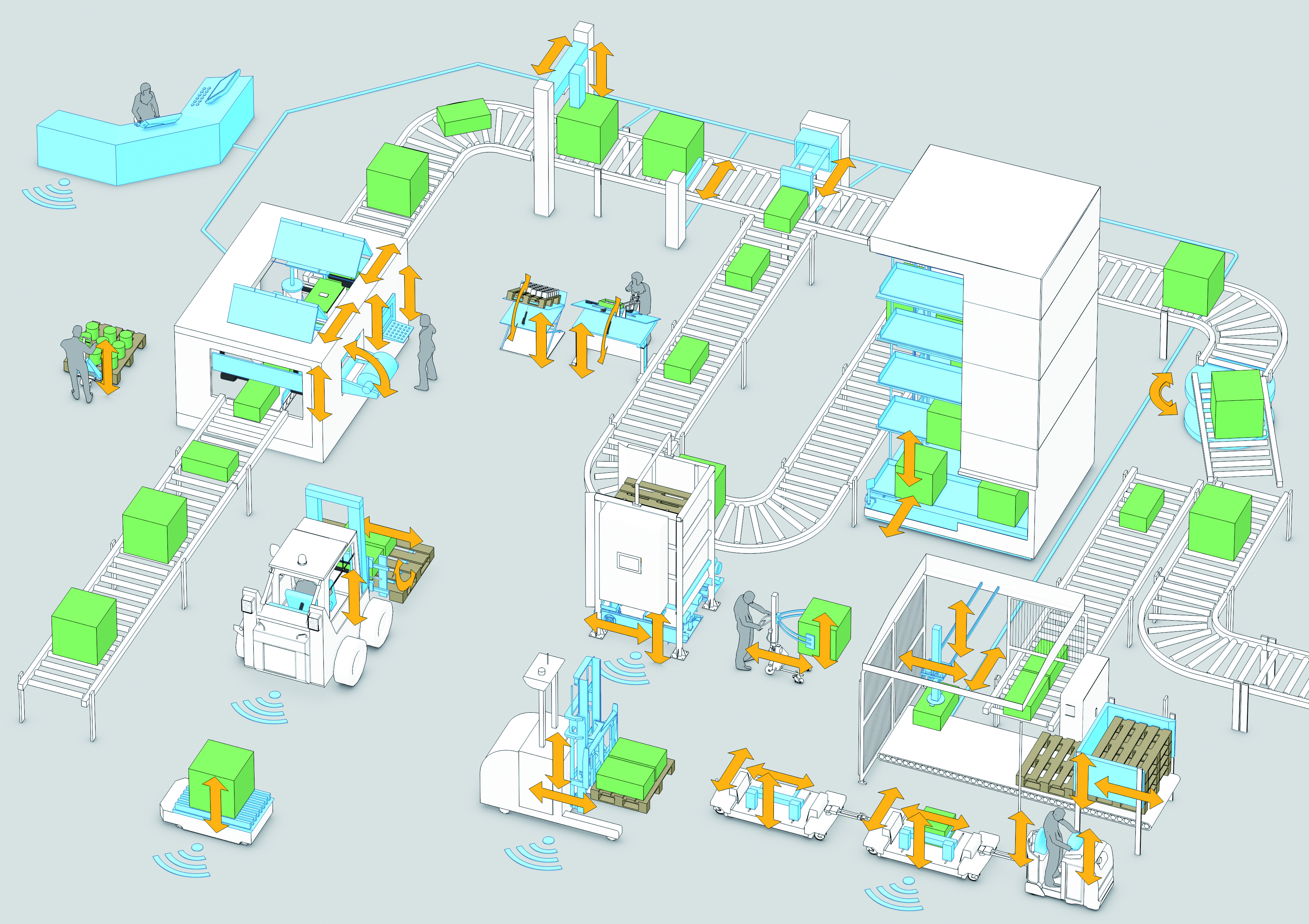

Anhand solcher Rückmeldungen können die Anwender ihre Betriebsabläufe auf bestimmte Muster hinsichtlich Nutzung, Geschwindigkeit und Position abklopfen, um mehr Ergonomie, Sicherheit und Effizienz zu erreichen. Besonders wichtig ist das in Szenarios der Fertigungsautomatisierung, wo mehrere Geräte integriert werden (Abbildung 5). Die gesammelten Daten zeigen beispielsweise, wie häufig eine Arbeitsstation angehoben und abgesenkt oder eine Tür geöffnet und geschlossen wurde. Diese Informationen lassen sich dann mit bisherigen Werten oder idealtypischen Verfahren vergleichen, um das Layout einer Bearbeitungszelle zu optimieren.

Abbildung 5 – In einer heutigen intelligenten Fabrik, bzw. „Smart Factory“, nutzen vielfältige vernetzte Maschinen und Geräte die Vorteile moderner Aktorik, um einen reibungslosen, synchronisierten und sicheren Fertigungsprozess zu realisieren.

Darüber hinaus könnten die erfassten Betriebsdaten mit Unfallberichten abgeglichen werden, woraus sich die Notwendiger weiterer Ergonomie-Untersuchungen ergeben kann. Meldet beispielsweise ein Aktuator, der ein Crimpwerkzeug betätigt, immer wieder Überlast, kann dies die Häufigkeit von Verletzungen aufzeigen und außerdem darauf hinweisen, in welcher Zelle, zu welcher Tageszeit und in welcher Schicht dies vermehrt geschieht.

Diversifizierung zum Überleben

Der breite in smarte Elektro-Aktuatoren integrierte Funktionsumfang erlaubt den Anwendern, ihre Systeme mit Augenmerk auf Einfachheit zu konzipieren. Die Möglichkeit, die Aktuatoren über digitale Systeme zu steuern, digitale oder analoge Rückführung zu realisieren, mehrere Aktuatoren zu synchronisieren oder Kennzahlen in Echtzeit zu überwachen, bietet das gesamte Instrumentarium in einem Paket. Wenn Anwender also eine bestimmte Anwendung umsetzen wollen, können sie eine Automatisierungslösung anbieten, die weit über die Grundfunktion einer simplen Linearbewegung hinausgeht. Smarte Aktuatoren bieten eine sofort realisierbare Bewegung über mehrere Achsen automatisierte Prozesse ohne die Komplexität anderer Automatisierungstechnologien wie Hydraulik- oder Pneumatikzylinder. Durch eine vorherige Einschätzung der anwendungstechnischen Anforderungen können die Anwender leicht zu dem Schluss kommen, dass die Fähigkeit eines smarten Aktuators, die Bewegungen zu steuern, seine Position zu speichern oder sonstige Kennwerte bereitzustellen, ihn aus dem Meer der verfügbaren Technologien heraushebt.

Da Maschinenhersteller wie Endanwender gleichermaßen die Zukunft im Blick haben, werden auch ihre Automatisierungslösungen über die grundlegende Funktionalität hinausgehen, um bedienfreundlichere Systeme, langlebigere Anlagen und eine langfristige Sicherheit zu gewährleisten.

Je enger diese Steuerungsfähigkeiten in das Gerät integriert sind, desto weniger stehen sie zwischen den Anwendern und dem von ihnen erwarteten Mehrwert. Der Mehrwert zeigt sich Form von Mitarbeiterzufriedenheit, Arbeitsschutz und Produktivität, wovon letztlich die gesamte Wertschöpfungskette profitiert.