Os atuadores lineares elétricos oferecem benefícios ergonômicos há muito tempo, automatizando tarefas repetitivas, sujas ou perigosas. Recentemente, a integração da inteligência a bordo em atuadores elétricos aumentou sua contribuição ergonômica para um novo nível. Recursos inteligentes, como controle digital do motor, feedback de posição, sincronização e monitoramento em tempo real, facilitam ainda mais a aplicação da automação para melhorar o conforto, a segurança e a eficiência no local de trabalho.

Controle digital do motor

Os atuadores tradicionais geralmente dependem de relés grandes e ineficientes em potência ou controladores independentes para estender, retrair ou parar os atuadores. O uso de eletrônicos a bordo para gerenciar a energia pode reduzir a corrente nos interruptores ou contatos de 20A para menos de 22mA, permitindo um design de sistema mais simples e menos caro. Os operadores podem executar e alterar a direção do atuador com um controle simples.

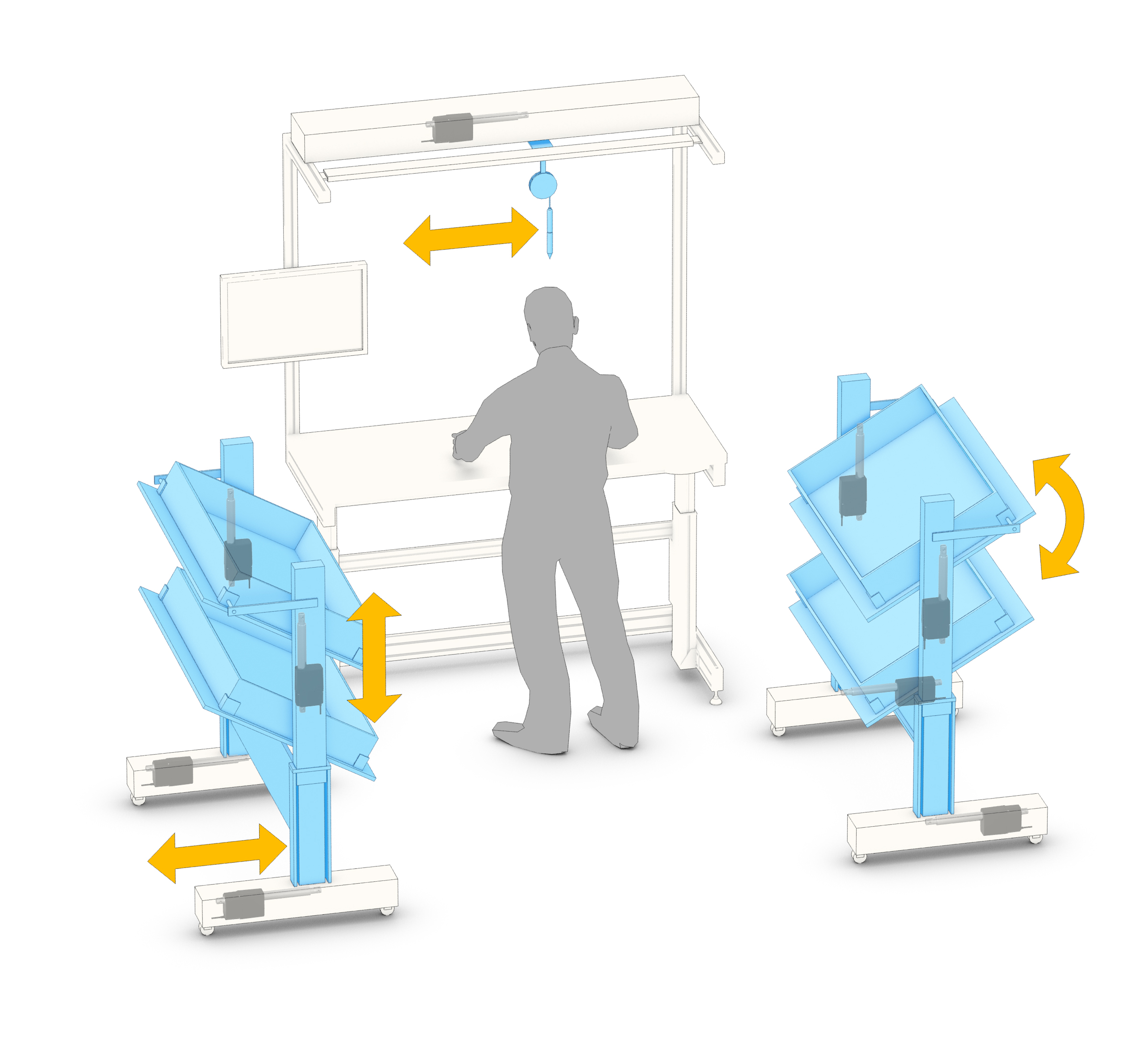

Imagine, por exemplo, um espaço de trabalho no qual os trabalhadores estão manipulando componentes com peso superior a 100 libras e que exigem alcance e flexão frequentes. Se sua mesa de trabalho fosse controlada por atuadores equipados com comutação de baixo nível, cada usuário poderia ajustar a altura a um nível que exigisse flexão ou alongamento mínimos, reduzindo a fadiga e melhorando a produtividade. (Figura 1)

Figura 1. Potencializador de produtividade: uma estação de montagem controlada por atuador equipada com comutação de baixo nível permite que o usuário ajuste a altura a um nível que exija flexão ou alongamento mínimos.

Embora os conjuntos de atuadores tradicionais possam permitir esses ajustes, eles exigiriam a comutação externa do motor, o que consome mais energia e deve ser feito manualmente. Ao controlar o fluxo do circuito eletronicamente, no entanto, toda essa comutação é incorporada no alojamento do atuador, que também fornece uma configuração mais elegante e limpa, desprovida de fiação externa.

Automatizar a comutação do motor também tem benefícios de segurança. Um atuador extrai entre 20 a 40 amperes, dependendo da carga. Minimizar a exposição a esta corrente durante a instalação e operação permite um maior controle ergonômico, enquanto reduz os riscos potenciais de risco de choque de relés de alta amperagem.

Figura 2. Atuadores inteligentes, como o Thomson Electrak® HD, melhoram a ergonomia, oferecendo recursos como comutação de baixo nível, feedback de posição, sincronização e monitoramento em tempo real.

Feedback de posição digital

Os atuadores elétricos inteligentes (Figura 2) não só permitem ajustes finos de posição, mas também fornecem feedback em tempo real sobre a extensão desses ajustes. Eles podem relatar a localização da carga ao longo do curso. No exemplo da mesa de trabalho acima (Figura 1), eles poderiam capturar dados sobre a localização da carga e compará-los com parâmetros predefinidos para garantir uma operação consistente.

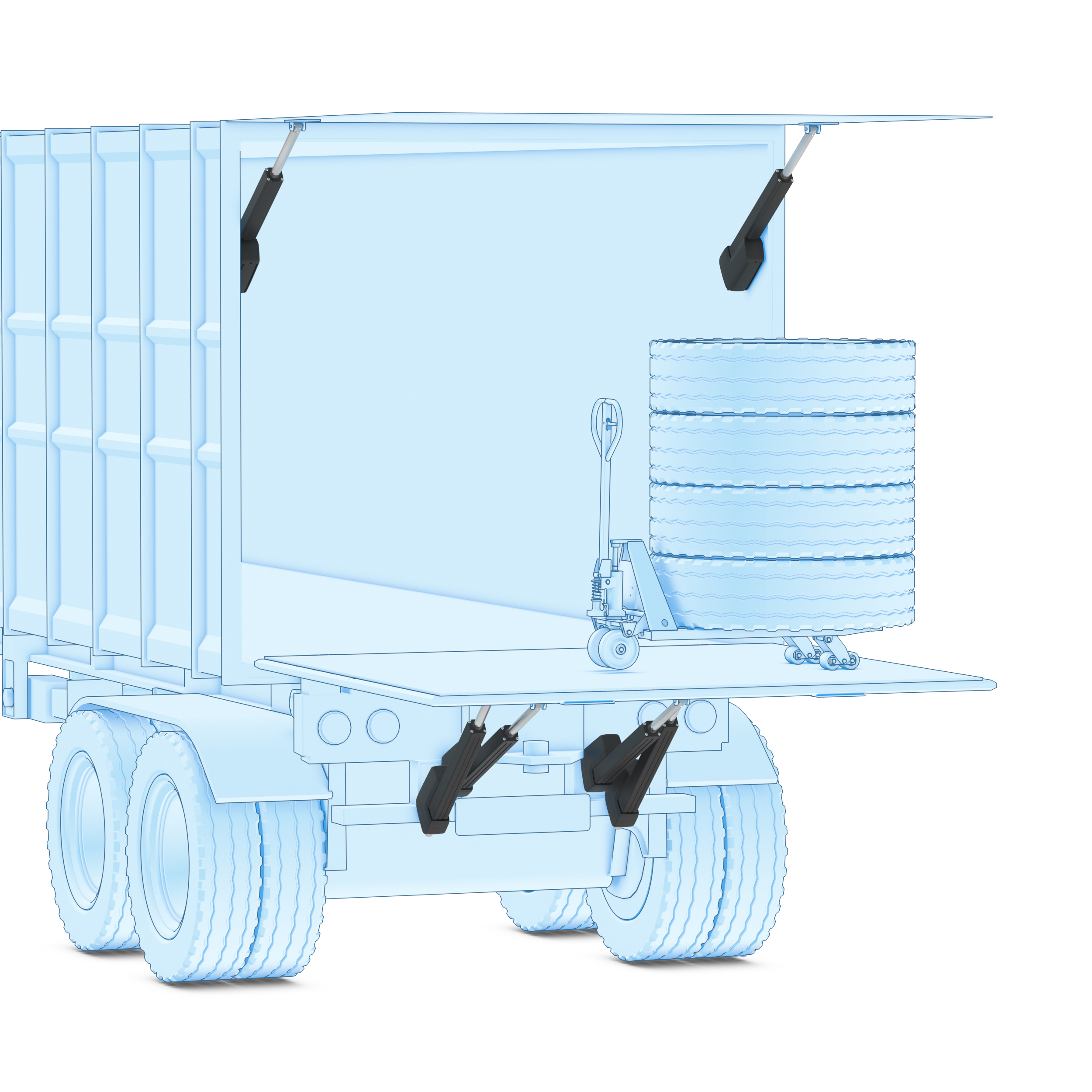

Juntamente com o feedback de posição digital, vem a capacidade de medir e controlar a velocidade. Suponha que você esteja automatizando a elevação ou abaixamento de uma porta pesada que protege uma determinada máquina ou forma uma divisória. O microcontrolador pode receber contagens de pulsos de um codificador e calcular a distância e a velocidade de deslocamento com base no número de pulsos recebidos dentro de um intervalo de tempo definido. Permanecendo com o exemplo da porta pesada (Figura 3), isso permitiria definir que a velocidade diminuísse à medida que atinge o final do curso, evitando que a porta se feche antes que o operador tenha tempo de liberar a abertura.

Figura 3. Quando cargas desiguais, estranhas ou mais pesadas representam um obstáculo para os usuários, as capacidades de sincronização desses atuadores de reboque de caminhão permitem que eles compartilhem e distribuam uniformemente a carga, proporcionando uma situação mais estável e segura.

Feedback analógico de posição

O feedback de posição digital é uma das maneiras mais fáceis de medir a velocidade do atuador, mas não é fácil de programar porque não se lembra das posições relatadas após uma perda de energia ou desligamento. Os atuadores inteligentes equipados com potenciômetros analógicos, no entanto eles podem receber informações exatas de posição dos potenciômetros na caixa de engrenagens do atuador, que envia sinais de tensão que alertam os usuários da velocidade e direção do acionamento, do início ao fim do curso. Eles se lembram dessa posição, portanto, se a energia for perdida, não há necessidade de retornar a uma posição inicial e redefinir o dispositivo.

A memória de posição confiável permite o desenvolvimento de aplicações que armazenam configurações ergonômicas para cada usuário, permitindo que o espaço de trabalho seja adaptado para vários indivíduos com base em fatores como altura, procedimentos armazenados ou preferências do usuário.

Sincronização

Os benefícios ergonômicos dos atuadores elétricos inteligentes são ainda mais pronunciados quando usados com múltiplos atuadores. Você pode definir atuadores para ajustar automaticamente as cargas de deslocamento. Uma aplicação de montagem de aeronaves no qual cinco ou dez trabalhadores estão finalizando a fuselagem, por exemplo, pode apoiá-los com uma plataforma que deve ser elevada acima do solo. À medida que os trabalhadores se movem pela plataforma, o peso muda para diferentes partes da plataforma, o que causa um potencial desequilíbrio. Atuadores inteligentes localizados em vários pontos sob a plataforma (por exemplo, um em cada canto) podem ser ajustados para compensar à medida que a carga muda durante o movimento do atuador síncrono. (Figura 4)

Figura 4. O construtor de plataformas de trabalho industrial Spika Design and Manufacturing baseia-se nos recursos de sincronização incorporados dos atuadores Thomson Electrak HD para garantir equilíbrio e estabilidade para seus clientes aeroespaciais. Imagem cortesia de Spika Design and Manufacturing.

Os ajustes que neutralizam essas cargas de mudança são feitos com controle de velocidade e feedback de posicionamento. Os atuadores se comunicam entre si em uma rede interna, leem a velocidade um do outro com base no feedback de posicionamento e se ajustam de acordo.

Fazer isso com feedback digital, no entanto, resulta em uma etapa gaguejada, que os designers podem evitar colocando tanto a posição quanto a velocidade no circuito de feedback e fazendo com que eles se ajustem com base na velocidade de atuação e na posição. Isso fornece um benefício ergonômico que elevará uma carga de mudança suavemente de vários pontos, compensando cargas de tamanho estranho, como plataformas, assentos e portas pesadas.

Controlar vários atuadores tradicionais é possível, mas é uma operação imprecisa, demorada e trabalhosa que coloca tensão adicional nos atuadores, eventualmente levando a entortamento ou outro mau funcionamento. A sincronização inteligente do atuador remove as suposições e resulta em um movimento equilibrado, suave e bem posicionado.

Monitoramento em tempo real

Os atuadores elétricos inteligentes podem retornar resultados de monitoramento contínuos para temperatura, corrente, velocidade, tensão e outras variáveis, o que permite monitoramento avançado de condições, diagnóstico e tratamento de erros. O feedback pode aparecer tão rapidamente quanto dez vezes por segundo, já que o atuador se testa continuamente. Se detectar um problema (por exemplo, ultrapassar um limiar de temperatura), o atuador pode parar no meio do curso ou terminar seu movimento programado, totalmente retraído ou estendido, e enviar um sinalizador de erro para o computador, tudo em uma fração de segundo.

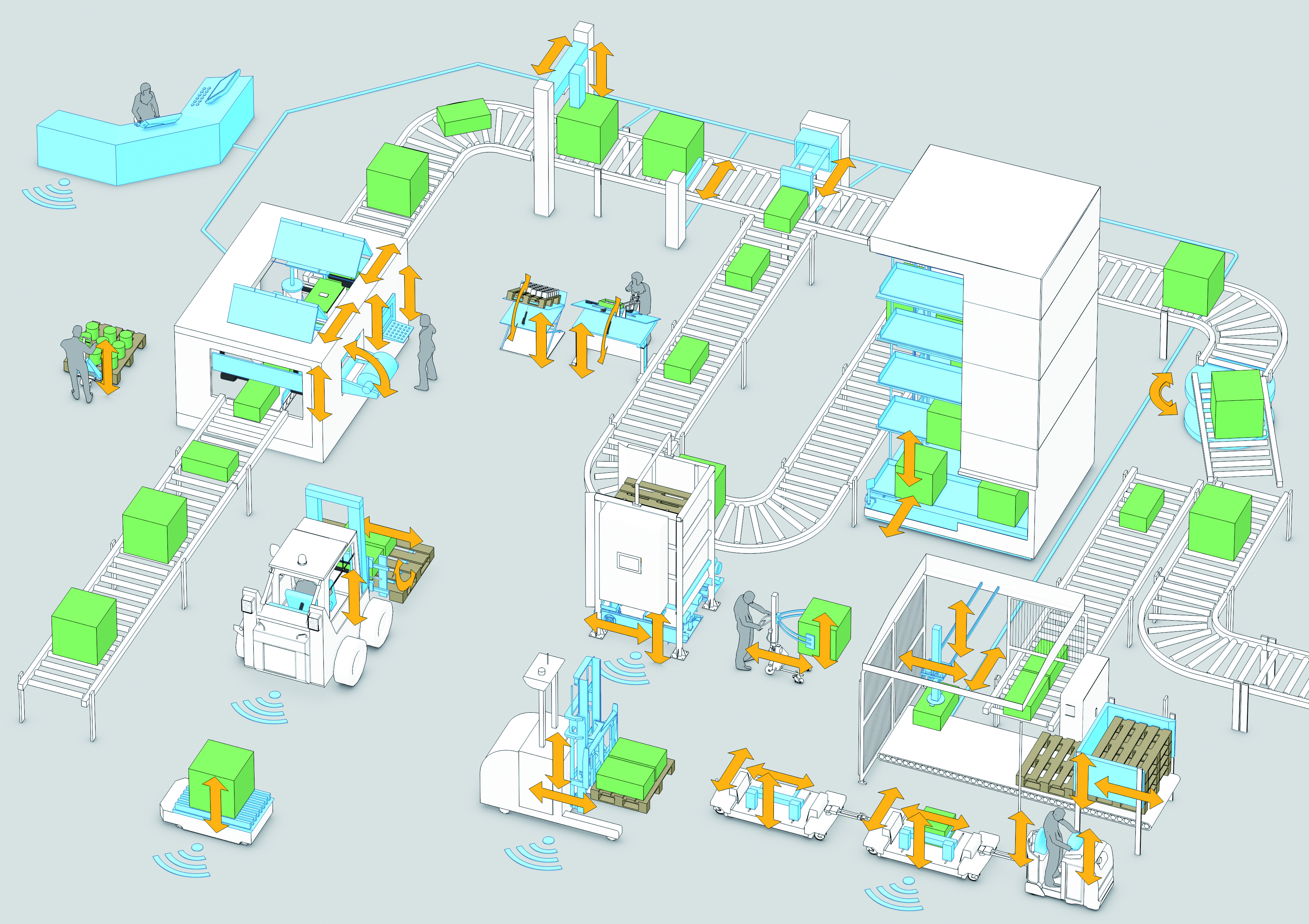

Esse feedback permite que os usuários se afastem de suas operações para analisar padrões de uso, velocidade e posição para tornar as operações mais amigáveis, seguras e eficientes. Isso é especialmente válido nas configurações de automação de fábrica que integram vários dispositivos (Figura 5). Os dados coletados podem mostrar quantas vezes uma estação de trabalho foi levantada e abaixada ou quantas vezes uma porta foi aberta e fechada. Isso pode ser comparado ao histórico operacional ou às melhores práticas do setor para melhorar o design da célula.

Figura 5. Na fábrica inteligente de hoje, diversas máquinas e dispositivos interconectados aproveitam os recursos avançados do atuador para permitir um processo de fabricação fluido, sincronizado e seguro.

Os dados operacionais também podem ser cruzados com relatos de lesões, o que pode apontar para a necessidade de análises mais ergonômicas. Se um atuador posicionando um dado de crimpagem estivesse constantemente relatando sobrecargas, por exemplo, isso poderia indicar uma taxa de incidência de pessoas se machucando e poderia identificar em qual célula isso está acontecendo, qual hora do dia e quais turnos podem ser impactados.

Diversificar para sobreviver

Os muitos recursos incorporados em atuadores elétricos inteligentes permitem que os usuários abordem uma aplicação com a simplificação de design em mente. Ter a capacidade de controlar os atuadores por meios digitais, fornecer feedback digital ou analógico, permitir a sincronização de múltiplos atuadores ou adicionar monitoramento em tempo real para métricas fornece as ferramentas necessárias para realizar o trabalho em um pacote. Agora, quando os usuários olham para uma aplicação, eles podem oferecer uma solução de automação que vai além da funcionalidade básica de um movimento de ida e volta. Atuadores elétricos inteligentes fornecem movimento plug-and-play em vários eixos de processos automatizados sem as complicações de outras tecnologias de automação, como cilindros hidráulicos ou pneumáticos. Ao revisar as necessidades da aplicação de antemão, o usuário pode muito bem descobrir que a capacidade do atuador inteligente de controlar o movimento, lembrar a posição ou fornecer métricas da aplicação pode se diferenciar entre um mar de outras tecnologias.

À medida que os fabricantes de máquinas e os usuários finais olham para o futuro, suas soluções de automação irão além da funcionalidade básica e continuarão a fornecer soluções mais fáceis, maior vida útil do equipamento e segurança de longo prazo.

Quanto mais intrínseca essa capacidade de controle é para o equipamento, menos ela fica entre o usuário e os benefícios finais esperados. O pagamento pode ser encontrado na satisfação do trabalhador, segurança, saúde e produtividade, tudo isso beneficia a todos no fluxo de valor.