Desde hace tiempo, los actuadores lineales eléctricos brindan beneficios ergonómicos, ya que automatizan tareas que son repetitivas, sucias o peligrosas. Recientemente, la inteligencia integrada en los actuadores eléctricos ha incrementado su contribución ergonómica a un nuevo nivel. Las funciones inteligentes, como control digital de motor, retroalimentación de posición, sincronización y supervisión en tiempo real, hacen que sea incluso más fácil aplicar la automatización para mejorar el confort, la seguridad y la eficiencia en el espacio de trabajo.

Control digital de motor

Los actuadores tradicionales suelen depender de una gran relé que consume mucha energía o de controladores independientes para extender, plegar o detener los actuadores. Usar electrónica integrada para administrar la energía puede reducir la corriente en los interruptores o los contactos de 20A a menos de 22mA, lo cual genera un diseño de sistema más simple y menos costoso. Los operadores pueden ejecutar y alternar la dirección de los actuadores de un control simple.

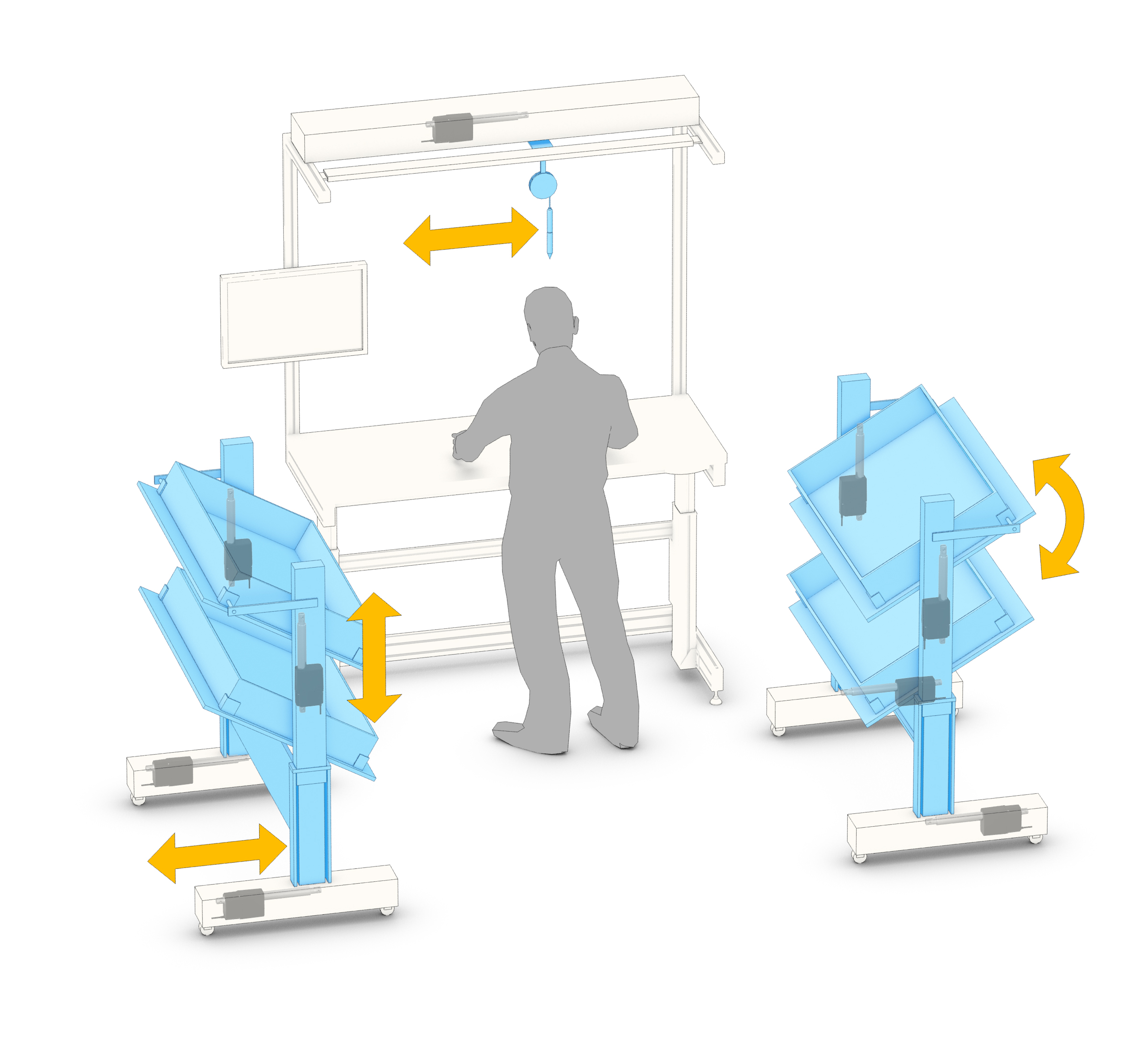

Imagine, por ejemplo, un espacio de trabajo en el que los trabajadores están manipulando componentes que pesan más de 100 libras y deben estirarse y agacharse frecuentemente. Si la mesa de trabajo estuviera controlada por actuadores equipados con conmutación de bajo nivel, cada usuario podría ajustar la altura a un nivel que le demande el menor esfuerzo de estirarse y agacharse, lo cual permitiría reducir la fatiga y mejorar la productividad. (Figura 1)

Figura 1. Mejora la productividad: una estación con un conjunto controlado por un actuador equipado con un conmutador de bajo nivel le permite al usuario ajustar la altura a un nivel que le demande el menor esfuerzo de estirarse y agacharse.

Si bien los conjuntos con actuadores tradicionales permitirían realizar los mismos ajustes, necesitarían de una conmutación externa del motor, lo cual consume más energía y se debe realizar de forma manual. Sin embargo, al controlar el flujo del circuito de manera electrónica, dicha conmutación está integrada en la carcasa del actuador, lo cual es más prolijo y limpio y no tiene cableado externo.

La conmutación externa del motor también tiene beneficios en cuanto a la seguridad. En función de la carga, un actuador consume entre 20 y 40 amperes. Minimizar la exposición a esta corriente durante la instalación y la operación permite un mayor control ergonómico y, a su vez, reduce los posibles riesgos de descarga de relés de alto amperaje.

Figura 2. Los actuadores inteligentes, como los Thomson Electrak® HD, mejoran lo relacionado a la ergonomía, ya que ofrecen funciones como conmutación de bajo nivel, retroalimentación de posición, sincronización y supervisión en tiempo real.

Realimentación digital de posición

Los actuadores inteligentes (Figura 2) no solo permiten ajustes de buenas posiciones, sino que también ofrecen retroalimentación en tiempo real de dichos ajustes. Pueden informar sobre la ubicación de la carga a lo largo de la carrera. En el ejemplo anterior sobre la mesa de trabajo (Figura 1), se pueden obtener datos sobre la ubicación de la carga y compararlos con parámetros preestablecidos a fin de garantizar una operación consistente.

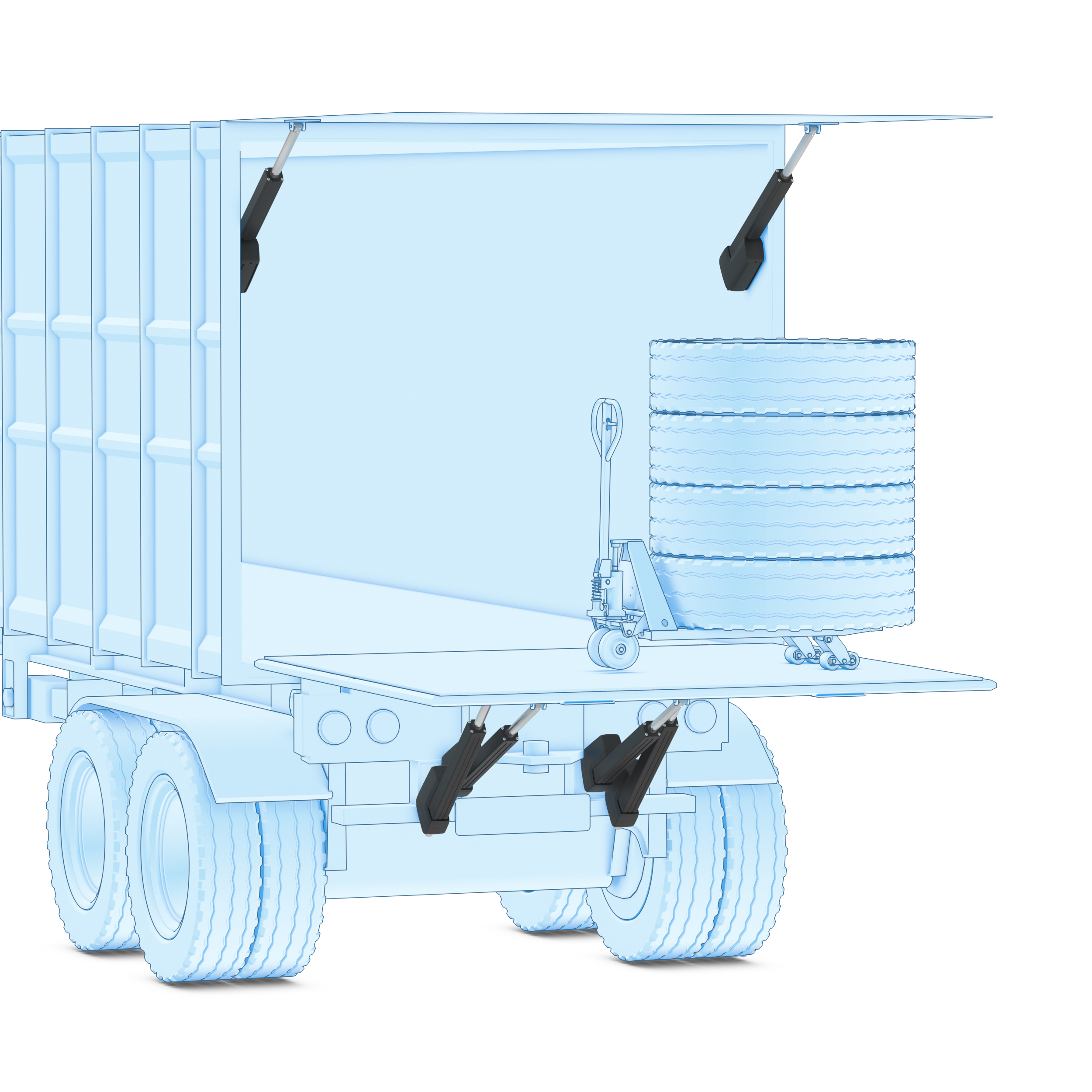

Además de la retroalimentación digital de la posición, cuenta con la capacidad de medir y controlar la velocidad. Imagine que está automatizando la tarea de elevar o bajar una puerta pesada que cubre una máquina en particular o forma una división. El microcontrolador podría recibir conteos de pulsos de un codificador y calcular la distancia y la velocidad del traslado en función del número de pulsos recibidos dentro de un intervalo de tiempo establecido. Siguiendo con el ejemplo de la puerta pesada (Figura 3), esto permitiría establecer que la velocidad disminuya a medida que se acerca al final de la carrera, lo cual evita que la puerta se cierre bruscamente antes de que el operador tenga tiempo de despejar el espacio.

Figura 3. Cuando las cargas irregulares, incómodas o muy pesadas son un problema para los usuarios, las funciones de sincronización de estos montacargas con actuadores personalizados les permiten compartir y distribuir de forma pareja la carga, lo cual brinda mayor estabilidad y seguridad.

Realimentación analógica de posición

La retroalimentación digital de posición es la manera más sencilla de medir la velocidad de un actuador, pero no es fácil de programar porque no recuerda la posiciones que informa después de una pérdida de energía o un apagón. Sin embargo, los actuadores inteligentes equipados con potenciómetros analógicos pueden recibir información exacta sobre las posiciones proveniente de la caja de engranajes del actuador; esto envía señales de voltaje que alertan al usuario sobre la velocidad y la dirección del movimiento, desde el principio hasta el final de la carrera. Los actuadores recuerdan esa posición y, por lo tanto, si hubiera un corte de energía, no habría necesidad de regresar a una posición inicial y restablecer el dispositivo.

La confiable memoria de posición permite el desarrollo de aplicaciones que almacenan ajustes ergonómicos para cada usuario, lo cual permite que el espacio de trabajo sea personalizado para distintos individuos en función de factores como la altura, los procedimientos almacenados y las preferencias del usuario.

Sincronización

Los beneficios ergonómicos de los actuadores eléctricos inteligentes son incluso más notorios cuando se usan con varios actuadores. Se pueden configurar los actuadores para que se ajusten automáticamente a cambios en la carga. La aplicación para el ensamble de un avión en el que cinco o diez trabajadores están terminando el fuselaje podría, por ejemplo, respaldarlos con una plataforma que debe elevarse por sobre el nivel del suelo. A medida que los trabajadores se mueven por la plataforma, el peso se traslada a diferentes partes, lo cual implica un posible desequilibrio. Los actuadores inteligentes ubicados en diferentes puntos debajo de la plataforma (p. ej.: uno en cada esquina) podrían configurarse para que se autoajusten a fin de compensar los cambios en la carga durante el movimiento sincronizado del actuador. (Figura 4)

Figura 4. La constructora de plataformas para trabajo industrial Spika Design and Manufacturing se basa en las capacidades integradas de sincronización de los actuadores Electrak HD de Thomson para garantizar el equilibrio y la estabilidad de los clientes en sus espacios aéreos. La imagen es cortesía de Spika Design and Manufacturing.

Los ajustes que contrarrestan estos cambios en las cargas se logran con el control de la velocidad y la retroalimentación de posición. Los actuadores se comunican entre sí mediante una red interna, leen la velocidad de los otros actuadores en función de la retroalimentación de posición y se ajustan según corresponda.

Sin embargo, hacerlo con una retroalimentación digital resulta en un paso repetido que los diseñadores pueden evitar poniendo tanto la posición como la velocidad en el circuito de la retroalimentación y haciendo que se ajusten en función de la velocidad y la posición de los actuadores. Esto ofrece un beneficio ergonómico que elevará suavemente una carga desde distintos puntos y equilibrará cargas incómodas, como plataformas, asientos y puertas pesadas.

Controlar varios actuadores tradicionales es posible, pero es una operación imprecisa, que consume tiempo y demanda trabajo intenso. Esta operación les suma presión a los actuadores que, eventualmente, pueden presentar problemas, como adherencia u otra falla. La sincronización inteligente de los actuadores elimina las suposiciones y brinda un movimiento equilibrado, suave y bien posicionado.

Supervisión en tiempo real

Los actuadores eléctricos inteligentes pueden brindar resultados de supervisión sobre la marcha sobre la temperatura, la corriente, la velocidad, el voltaje y otras variables; esto permite mejor supervisión, diagnóstico y manejo de errores. La retroalimentación puede aparecer hasta diez veces en un segundo, a medida que el actuador se analiza a sí mismo. Si detecta un problema (p. ej.: temperatura por encima del umbral), el actuador puede detenerse a mitad de la carrera o finalizar su movimiento programado (ya sea de la posición de mayor extensión o contracción) y enviar una advertencia de error a la computadora, todo en un segundo.

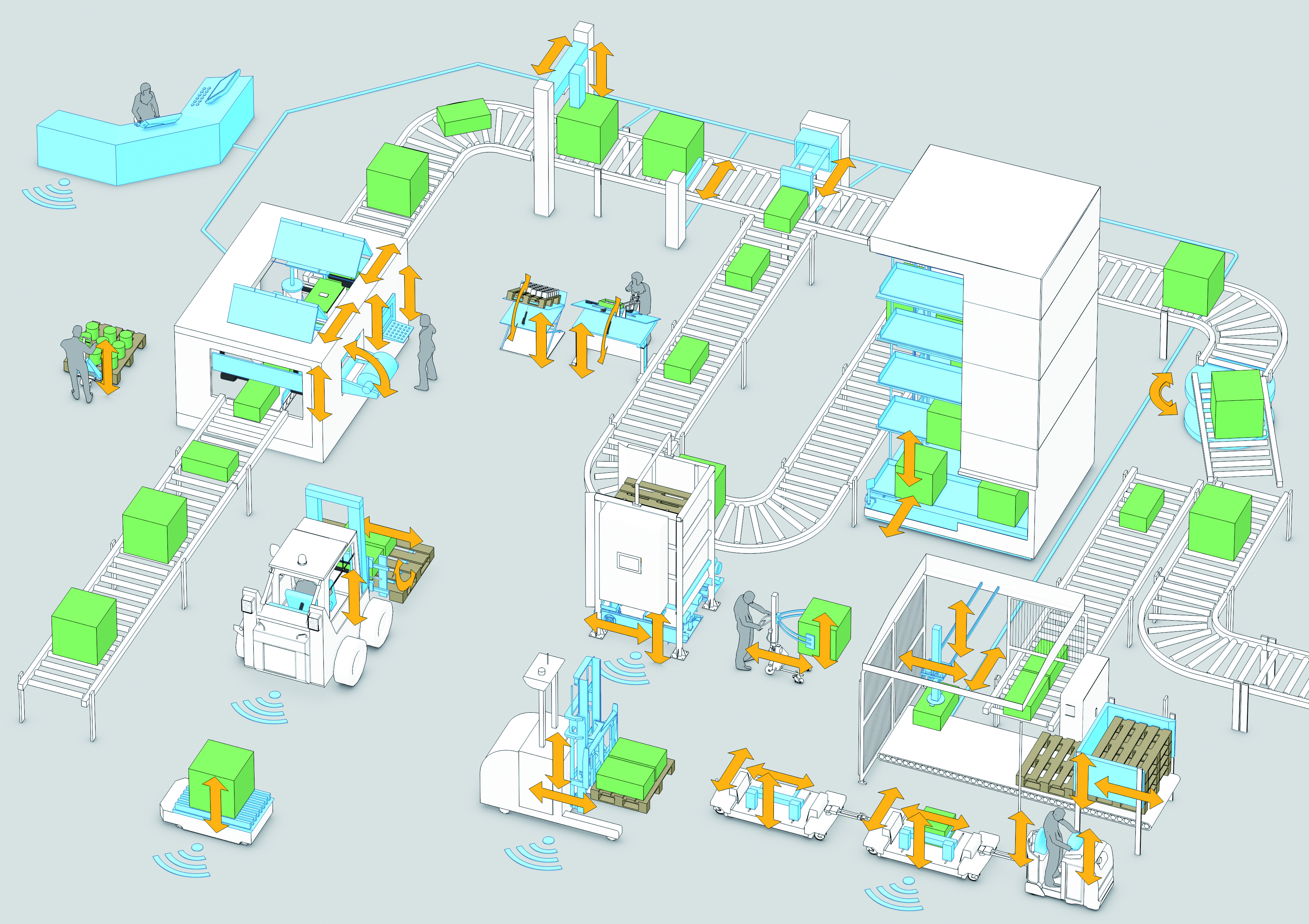

Dicha retroalimentación les permite a los usuarios alejarse de sus operaciones para analizar patrones en el uso, la velocidad y la posición a fin de hacer la operaciones más amigables, seguras y eficientes. Esto es especialmente valioso en los ajustes de automatización de una fábrica que integran distintos dispositivos (Figura 5). Los datos recolectados podrían mostrar cuántas veces ha ascendido o descendido una estación de trabajo o cuántas veces se ha abierto o cerrado una puerta. Estos datos se pueden comparar con el historial de operaciones o las mejores prácticas de la industria para mejorar el diseño de la celda.

Figura 5. En las fábricas inteligentes de la actualidad, varias máquinas y dispositivos interconectados sacan provecho de las funciones mejoradas de los actuadores para lograr un proceso de fabricación fluido, sincronizado y seguro.

Los datos de operación también podrían tabularse de forma cruzada con informes de lesiones, lo cual podría indicar la necesidad de más análisis ergonómicos. Si un actuador con un molde de prensado arroja constantemente informes de sobrecarga, por ejemplo, podría estar indicando una tasa de incidencia de personas que se están lesionando o podría identificar en qué celda está sucediendo, en qué momento del día y qué movimientos podrían verse afectados.

Diversificar para sobrevivir

Las funciones integradas en los actuadores eléctricos inteligentes les permiten a los usuarios buscar una aplicación con un diseño más simple. Tener la capacidad de controlar los actuadores por medios digitales ofrece retroalimentación digital o analógica y permite la sincronización entre varios actuadores; por su parte, la supervisión en tiempo real de las métricas ofrece las herramientas necesarias para hacer el trabajo de forma integrada. Ahora, cuando los usuarios miran una aplicación, pueden brindar una solución automatizada que va más allá de las funcionalidades básicas del movimiento hacia delante y hacia atrás. Los actuadores eléctricos inteligentes ofrecen un movimiento que se conecta y se usa (plug-and-play) que atraviesa distintos ejes de un proceso automatizado sin las complicaciones de otras tecnologías de automatización, como los cilindros hidráulicos o neumáticos. Al revisar las necesidades de la aplicación con antelación, es posible que el usuario descubra que la capacidad del actuador inteligente para controlar el movimiento, recordar posiciones o brindar métricas puede diferenciarlo de una enorme cantidad de tecnologías diferentes.

Tanto los constructores de máquinas como los usuarios miran hacia el futuro, y las soluciones de automatización van más allá de las funciones básicas y continuar ofreciendo soluciones más sencillas, vida útil más larga y seguridad a largo plazo.

Cuanto más fundamental es esta capacidad de control para el equipo, menos se interpone entre el usuario y los beneficios finales que este espera. La recompensa se puede ver en la satisfacción, la seguridad y la productividad de los trabajadores; factores que benefician a todos en la cadena de valores.