Les vérins linéaires électriques présentent depuis longtemps des avantages ergonomiques en permettant d'automatiser des tâches répétitives, sales ou dangereuses. Récemment, l'intégration de l'intelligence embarquée dans les vérins électriques a fait passer leur contribution ergonomique au niveau supérieur. Des fonctions intelligentes comme la commande numérique du moteur, la rétroaction de position, la synchronisation et la surveillance en temps réel facilitent la mise en œuvre de l'automatisation pour améliorer le confort, la sécurité et l'efficacité sur le lieu de travail.

Commande numérique du moteur

Les vérins traditionnels dépendent souvent de gros relais peu efficaces ou de contrôleurs indépendants pour déployer, rétracter ou arrêter les vérins. L'utilisation de dispositifs électroniques embarqués pour gérer l'alimentation électrique peut permettre de réduire le courant au niveau des commutateurs ou contacts de 20 A à moins de 22 mA, ce qui permet de concevoir des systèmes plus simples et moins onéreux. Les opérateurs peuvent actionner et changer le sens des vérins à partir d'une simple commande.

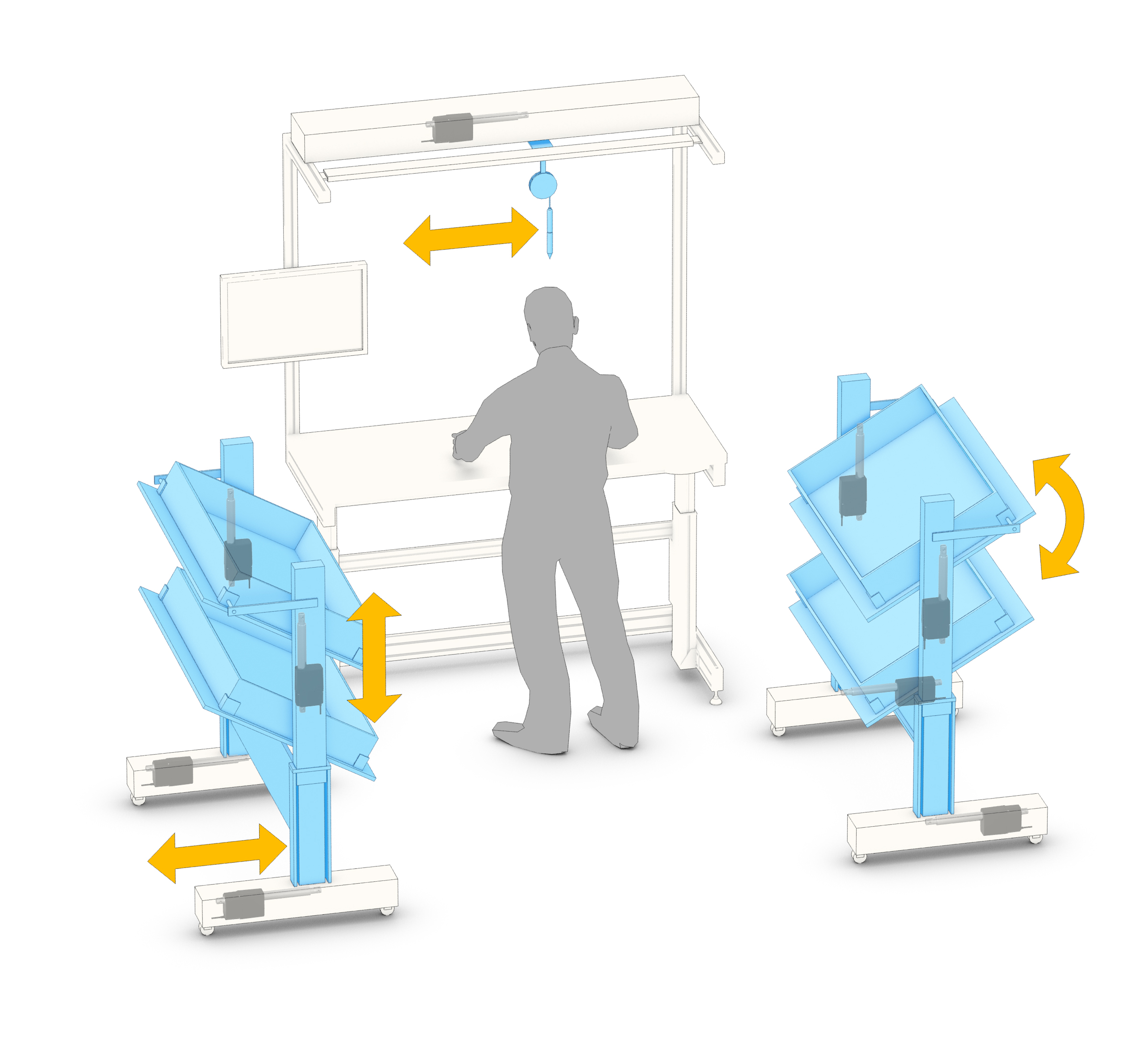

Imaginez, par exemple, un espace de travail dans lequel les personnes manipulent des composants qui pèsent plus de 45 kg et nécessitent de fréquentes extensions et flexions. Si leur table de travail était commandée par des vérins dotés d'une commutation bas niveau, chaque utilisateur pourrait régler la hauteur à un niveau nécessitant moins d'extensions et de flexions, ce qui permettrait de réduire la fatigue tout en améliorant la productivité. (Figure 1)

Figure 1. Outil d'amélioration de la productivité : une station de montage commandée par vérin avec commutation bas niveau permet à l'utilisateur de régler la hauteur à un niveau nécessitant moins d'extensions ou de flexions.

De tels réglages seraient certes possibles avec des vérins traditionnels, mais nécessiteraient une commutation externe du moteur, ce qui consommerait plus de courant et devrait être effectué manuellement. Grâce à la commande électronique du flux dans le circuit, cette commutation est intégrée dans le boîtier du vérin, ce qui crée une configuration plus épurée et plus propre, exempte de câblage externe.

La commutation automatisée des moteurs présente aussi des avantages sur le plan de la sécurité. Un vérin consomme entre 20 et 40 A en fonction de la charge. La minimisation de l'exposition à ce courant pendant l'installation et l'exploitation permet de créer une commande plus ergonomique tout en diminuant le risque de choc électrique lié aux relais à haute intensité.

Figure 2. Les vérins intelligents, tels que Thomson Electrak® HD, améliorent l'ergonomie en offrant des fonctions comme la commutation bas niveau, la rétroaction de position, la synchronisation et la surveillance en temps réel.

Rétroaction de position numérique

Les vérins électriques intelligents (Figure 2) permettent non seulement d'effectuer des ajustements de position précis, mais assurent aussi une rétroaction en temps réel sur l'ampleur de ces ajustements. Ils peuvent rendre compte de l'emplacement de la charge tout au long de la course. Dans l'exemple de la table de travail ci-dessus (Figure 1), ils peuvent recueillir des données sur l'emplacement de la charge et les comparer à des paramètres prédéfinis pour garantir un fonctionnement uniforme.

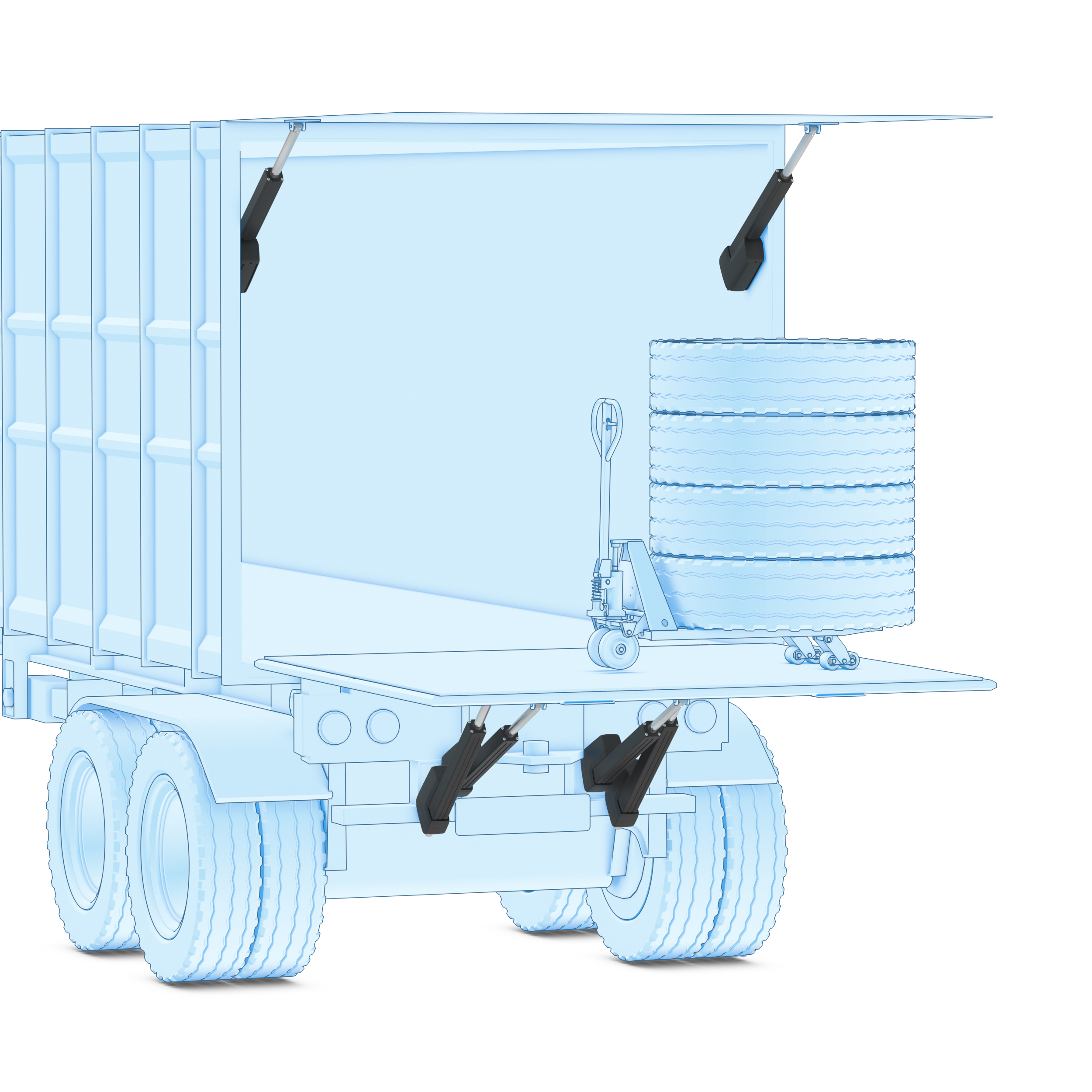

La rétroaction de position numérique permet de mesurer et de contrôler la vitesse. Supposons que vous automatisiez le relevage ou l'abaissement d'une porte lourde protégeant une machine particulière ou formant une séparation. Le microcontrôleur pourrait recevoir des impulsions d'un codeur et calculer la distance de déplacement et la vitesse à partir du nombre d'impulsions reçues au cours d'un intervalle défini. Pour garder l'exemple de la porte lourde (Figure 3), cela permettrait de régler la vitesse pour qu'elle ralentisse lorsqu'elle atteint la fin de la course, ce qui empêcherait la porte de se refermer brusquement avant que l'opérateur n'ait eu le temps de dégager l'ouverture.

Figure 3. Lorsque des charges inégales, encombrantes ou lourdes sont un obstacle pour les utilisateurs, les capacités de synchronisation de ces vérins de remorque de camion permettent aux utilisateurs de répartir uniformément la charge, ce qui crée une situation plus stable et sûre.

Rétroaction de position analogique

La rétroaction de position numérique constitue l'un des moyens les plus simples pour mesurer la vitesse, mais elle n'est pas facile à programmer, car elle ne se souvient plus des positions signalées après une panne de courant ou un arrêt du système. Les vérins intelligents équipés de potentiomètres analogiques peuvent, quant à eux, recevoir des informations de position exactes de potentiomètres placés dans le réducteur du vérin, qui envoie des signaux de tension alertant l'utilisateur sur la vitesse et le sens de l'entraînement, du début à la fin de la course. Puisqu'ils gardent en mémoire cette position, il n'est pas nécessaire de revenir à la position de départ et de réinitialiser le dispositif après une panne d'alimentation.

La mémoire de position fiable permet de développer des applications qui mémorisent les paramètres ergonomiques propres à chaque utilisateur, ce qui permet de créer un espace de travail personnalisé pour une multitude de personnes sur la base de facteurs comme la hauteur, les procédures mémorisées ou les préférences utilisateur.

Synchronisation

Les avantages ergonomiques des vérins électriques intelligents sont encore plus marqués lorsqu'ils sont utilisés avec plusieurs vérins. Vous pouvez configurer les vérins pour qu'ils s'adaptent automatiquement au décalage des charges. Prenons l'exemple d'une application d'assemblage d'aéronefs où cinq à dix travailleurs achèvent le fuselage et doivent pour cela prendre place sur une plateforme en hauteur. Lorsque les travailleurs se déplacent sur la plateforme, le poids agit sur des parties différentes de celle-ci, avec un risque de déséquilibre. Des vérins intelligents placés en différents endroits sous la plateforme (par ex. un à chaque coin) pourraient être configurés pour effectuer une compensation automatique des déplacements de charge pendant le mouvement synchrone des vérins. (Figure 4)

Figure 4. Le constructeur de plateformes de travail industrielles Spika Design and Manufacturing fait appel aux capacités de synchronisation intégrées des vérins Thomson Electrak HD pour assurer l'équilibre et la stabilité de ses clients aéronautiques. Image reproduite avec l'autorisation de Spika Design and Manufacturing.

Les réglages qui compensent ces décalages de charge sont réalisés par régulation de la vitesse et rétroaction du positionnement. Les vérins communiquent entre eux sur un réseau interne, relèvent la vitesse les uns des autres sur la base d'une rétroaction de positionnement et s'adaptent en conséquence.

L'utilisation pour ce faire d'une rétroaction numérique produit toutefois un résultat saccadé, que les concepteurs peuvent éviter en intégrant la position et la vitesse dans la boucle de rétroaction et en faisant en sorte qu'elles s'adaptent en fonction de la vitesse d'actionnement et de la position. Cette solution offre un avantage ergonomique qui permet de soulever une charge mouvante depuis plusieurs points, en compensant des charges encombrantes telles que plateformes, sièges et portes lourdes.

Il est possible de commander plusieurs vérins traditionnels, mais cette opération imprécise, chronophage et exigeante en main-d'œuvre crée des contraintes supplémentaires sur les vérins, avec un risque de coincement ou autre anomalie. La synchronisation des vérins intelligents élimine toute incertitude et produit un mouvement équilibré, fluide et bien positionné.

Surveillance en temps réel

Les vérins électriques intelligents sont capables de fournir en continu des résultats de surveillance de la température, du courant, de la vitesse, de la tension et d'autres variables, ce qui renforce les capacités de surveillance des conditions, de diagnostic et de gestion des erreurs. Une rétroaction peut être fournie jusqu'à dix fois par seconde puisque le vérin est en autotest permanent. S'il détecte un problème (par ex. dépassement d'un seuil de température), le vérin peut s'arrêter à mi-course ou terminer son déplacement programmé (pleine rétraction ou pleine extension), s'arrêter et envoyer un indicateur d'erreur à l'ordinateur, le tout en une fraction de seconde.

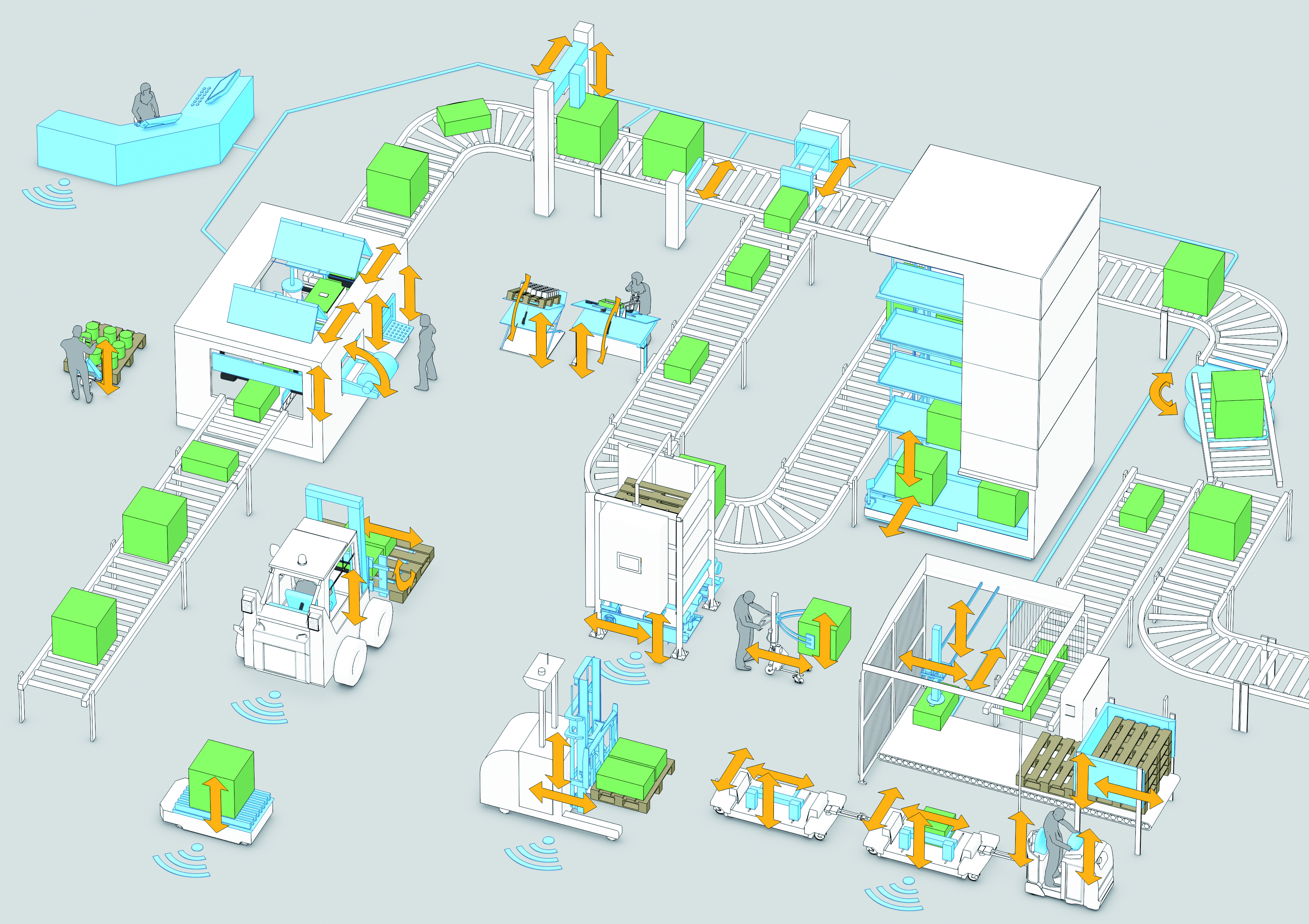

Cette rétroaction permet aux utilisateurs de prendre du recul et d'analyser les tendances d'utilisation, de vitesse et de position afin de rendre l'exploitation plus confortable, plus sûre et plus efficace. Cette capacité est particulièrement utile dans les environnements d'automatisation industrielle qui intègrent une multiplicité de dispositifs (Figure 5). Les données recueillies peuvent indiquer combien de fois un poste de travail a été relevé et abaissé ou une porte a été ouverte et fermée. Ces données peuvent être comparées à un historique de fonctionnement ou à des bonnes pratiques du secteur pour améliorer la conception des cellules.

Figure 5. Dans l'usine intelligente d'aujourd'hui, un certain nombre de machines et d'appareils interconnectés profitent de fonctions de vérin avancées pour créer un processus de fabrication fluide, synchronisé et sûr.

Il est également possible de croiser les données d'exploitation avec les signalements de blessures pour identifier un éventuel besoin d'analyses ergonomiques supplémentaires. Par exemple, si un vérin chargé de positionner une matrice de sertissage signale constamment des surcharges, cela peut indiquer un taux d'incidence des blessures et permettre de déterminer dans quelle cellule de travail cette situation se produit, à quel moment de la journée et quelles équipes de travail sont concernées.

Se diversifier pour survivre

Les nombreuses fonctions intégrées dans les vérins électriques intelligents permettent aux utilisateurs d'avoir une approche visant à simplifier la conception des applications. La possibilité de commander des vérins par des moyens numériques, de fournir une rétroaction numérique ou analogique, de permettre une synchronisation multi-vérins ou encore de mettre en place une surveillance en temps réel des paramètres fournit tous les outils nécessaires pour accomplir la tâche au sein d'un seul et même ensemble. Désormais, lorsque les utilisateurs examinent une application, ils peuvent proposer une solution d'automatisation qui va au-delà de la fonctionnalité basique d'un mouvement de va-et-vient. Les vérins électriques intelligents fournissent un mouvement Plug-and-Play sur plusieurs axes de processus automatisés sans les complications d'autres technologies d'automatisation comme les vérins hydrauliques ou pneumatiques. En analysant au préalable les besoins de l'application, l'utilisateur découvrira peut-être que la capacité du vérin intelligent à contrôler le mouvement, mémoriser la position ou fournir des mesures sur l'application peut faire la différence parmi une multitude d'autres technologies.

Lorsqu'ils regardent vers l'avenir, les constructeurs de machines et les utilisateurs finaux savent que leurs solutions d'automatisation iront au-delà de la fonctionnalité de base et continueront à proposer des solutions plus simples, des équipements plus durables et une sécurité à long terme.

Plus la capacité de commande est intrinsèque à l'équipement, moins elle s'interpose entre l'utilisateur et les avantages ultimes attendus. Le gain peut résider dans la satisfaction, la sécurité, la santé et la productivité des travailleurs, autant d'avantages qui profitent à tous les acteurs de la chaîne de valeur.