Von Anders Karlsson und Travis Gilmer

Produktreihenspezialisten für industrielle Linearaktuatoren

Thomson Industries, Inc.

www.thomsonlinear.com thomson@thomsonlinear.com

Hersteller von Land- und Baumaschinen sowie sonstigen mobilen Arbeitsmaschinen ziehen immer häufiger elektromechanische Aktuatoren herkömmlichen Hydraulikzylindern vor, in erster Linie aufgrund ihrer Einfachheit und umwelttechnischen Vorteile. Jetzt jedoch, da elektromechanische Aktuatoren dank Unterstützung des CAN-Bus-Vernetzungsstandards (Controller Area Network) immer intelligenter werden, gibt es für Maschinenkonstrukteure sogar noch mehr Gründe, sich für diesen Lösungsweg zu entscheiden. Die CAN-Bus-Fähigkeit ermöglicht eine in die Maschine integrierte Intelligenz, die immense Verbesserungen in puncto Leistung und Wartungseffizienz versprechen.

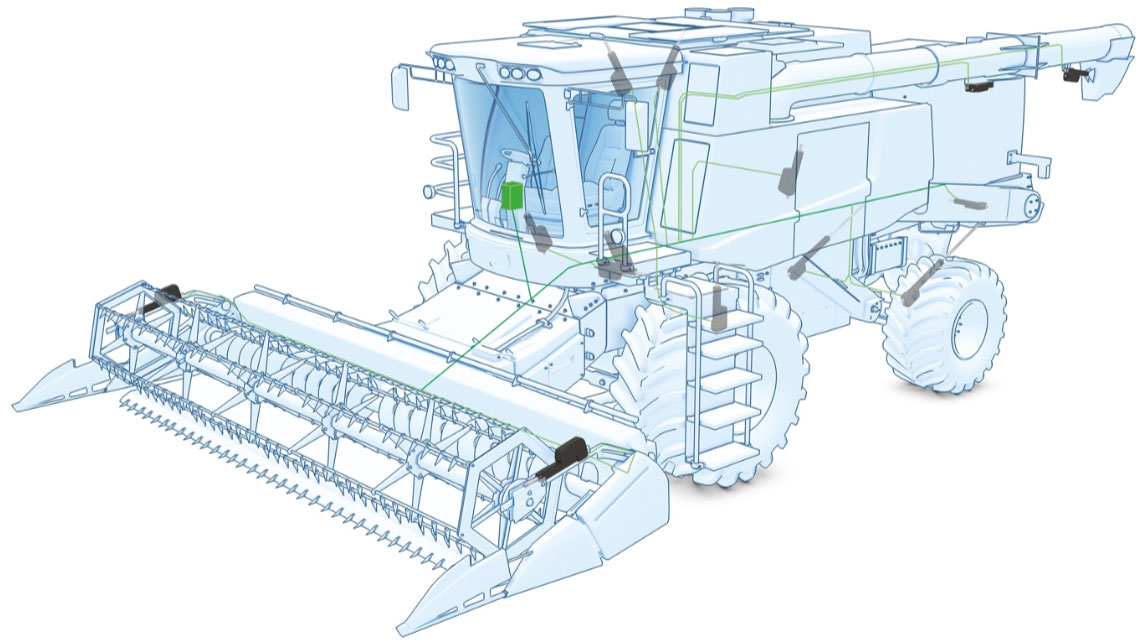

Abbildung 1: Wenngleich das CAN-Protokoll immer mehr Bedeutung in der industriellen Automatisierung erlangt, wird die CAN-Bus-Version J1939 vor allem im Markt der Nutzfahrzeuge zum Einsatz kommen.

Ökologisch vorteilhaft

Hydraulikzylinder werden häufig in mobiler Ausrüstung eingesetzt, wenn besonders hohe Verstellkräfte gefordert sind. Allerdings stellt die Tatsache, dass sie sowohl für Menschen als auch die Umwelt giftige Druckmedien benötigen, ein immer größeres Problem dar. Chemikalien wie Butan, Ester-Verbindungen und Organophosphate können aus defekten Maschinenteilen entweichen, aber auch im Normalbetrieb oder bei der Routinewartung. Herstellung, Transport und Handhabung dieser Stoffe bergen zudem gleichfalls hohe Risiken. Diese Überlegungen haben alternativen Lösungen den Weg geebnet.

Folgerichtig kristallisierten sich elektromechanische Aktuatoren als umweltfreundliche Alternative zur hydraulischen Aktorik heraus. Ihr Leistungsvermögen unter hoher Belastung ist mit dem von hydraulischen Aktuatoren vergleichbar. Und mit der zusätzlichen Unterstützung des CAN-Bus-Protokolls bietet diese neue Generation sogenannter „smarter“ elektromechanischer Aktuatoren eine deutlich verbesserte Positionsteuerung und -überwachung sowie Kosteneinsparungen über den gesamten Lebenszyklus.

Smarte Architektur

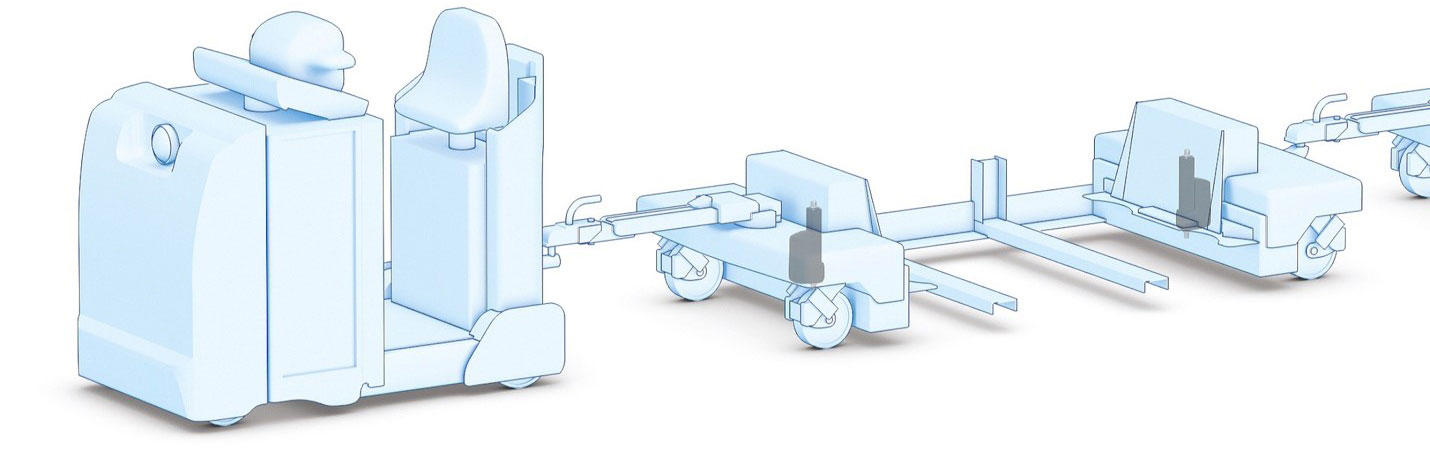

Abbildung 2: Der Thomson Electrak HD mit eingebauter J1939 CAN-Bus-Funktionalität erleichtert den Aufbau intelligenter Logistiksysteme wie des hier abgebildeten Schleppzugs für den Materialtransport.

Beim CAN-Protokoll handelt es sich um eine ISO-Norm (ISO 11898) für die serielle Datenkommunikation. Ursprünglich für Anwendungen in Fahrzeug-Bordnetzen entwickelt, wird es heute auch in der industriellen Automatisierungstechnik und in mobilen Maschinen genutzt. Im Segment der Nutzfahrzeuge und mobilen Arbeitsmaschinen kommt vorwiegend die CAN-Bus-Version J1939 zum Einsatz. Sie wurde dahingehend optimiert, dass sie den besonderen Anforderungen in Land- und Baumaschinen sowie sonstigen Arbeitsmaschinen gerecht wird.

Bei J1939 handelt es sich um ein sogenanntes High-Level-Kommunikationsprotokoll, das eine standardisierte Struktur der Signalübertragung aufbaut. Es erlaubt die Kommunikation mehrerer Netzwerkknoten unter der Kontrolle eines zentralen elektronischen Steuergeräts (Electronic Control Unit, ECU). Jedes Signal der Aktuatormodule, die als J1939-Busknoten fungieren, erhält eine Standardkennung zur Angabe der Signalpriorität sowie der Daten- und Steuerungsquelle. Auf diese Weise können alle CAN-konformen Geräte innerhalb desselben Netzwerks – solange sie sich an die Übertragungsstruktur halten – ohne weitere Vorbereitung Informationen untereinander austauschen.

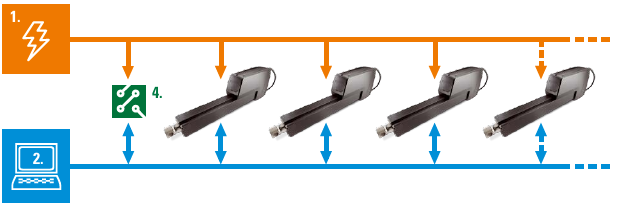

Abbildung 3 zeigt ein typisches CAN-Bus-Netzwerk, bestehend aus vier Aktuatoren mit eingebauter, CAN-Bus-konformer Intelligenz. Jeder Aktuator hat zwei Leitungen: eine geht zu einer externen Stromversorgung, die andere dient zur Kommunikation mit der Steuersignalquelle. Der grüne Kasten steht für Sensoren oder sonstige Komponenten, die ebenfalls mit der Stromversorgung und dem Kommunikationsnetzwerk verbunden sein können, ohne dass externe Relais erforderlich wären. Die orangefarbene Linie symbolisiert den Zweileiterbus, der die vom System benötigte Niederspannung überträgt. Die blaue Linie steht für die zweiadrige Verbindung für den Datenaustausch. Damit lässt sich eine deutliche Verbesserung gegenüber herkömmlichen Fahrzeug-Bordnetzen konstatieren, und zwar gleich in mehrfacher Hinsicht:

- Die Stromverteilung erfolgt über eine gemeinsame Verdrahtung: separate Kabel zwischen den einzelnen Geräten und der Stromversorgung können somit entfallen.

- Die Schaltfunktionen sind in die Aktuator-Elektronik integriert: Wegfall sperriger externer Schalteinheiten Anschlüsse usw. Alle Befehle werden im Aktuator ausgeführt.

- Die Informationen von den einzelnen Geräten gelangen über den Netzwerkbus zum Steuergerät (ECU): keine separaten Verbindungen zwischen den einzelnen Geräten und der ECU.

- Weitere Ausrüstung, die in das System eingebunden werden soll, verbindet sich auf dieselbe Weise mit dem Netzwerk: ohne eigene Verdrahtung, Steuerelemente oder zusätzliche Konfiguration.

- Ein typisches CAN-Netzwerk unterstützt bis zu 256 Netzknoten, einschließlich mehrerer Aktuatoren oder weiterer sonstiger pro Netzknoten: mit einem herkömmlichen Netzwerk praktisch unmöglich.

Abbildung 1: Typisches CAN-Bus-Netzwerk, bestehend aus vier Aktuatoren mit eingebauter, CAN-Bus-konformer Intelligenz

Das Ergebnis ist eine hochgradig effiziente, kompakte Lösung, die bislang ungekannte Möglichkeiten der Überwachung und erweiterten Steuerung eröffnet. Mit eingebauter J1939-Kompatibilität sprechen die Aktuatoren dieselbe Sprache wie die ECU, sodass eine Kommunikation über denselben Bus realisierbar ist. Daraus ergibt sich ein deutlicher Unterschied zu herkömmlichen elektronischen Architekturen, da diese für jede Funktion eine eigenständige ECU benötigen. Darüber hinaus ermöglicht dies deutlich komplexere Regelstrategien, die sogar denselben Aktuator für verschiedene Anwendungen nutzen könnten.

Integrierte Positionsteuerung

Die Ansteuerung exakter Positionen ist mit einem Aktuator mit integrierter J1939-Konformität der Positioniergenauigkeit eines hydraulischen Aktuators weit überlegen, da seine Position als Absolutwert verfügbar ist. Die aktuelle Hubstellung des Aktuators zwischen 0,0 mm und voller Hublänge wird über ein 14-Bit-Signal ausgegeben, dessen Genauigkeit von der Hublänge und den mechanischen Toleranzen des jeweiligen Modells bestimmt wird. Die Genauigkeit des Signals selbst könnte z.B. 0,1 mm/Bit betragen, was für das Gesamtsystem eine Positioniergenauigkeit von mindestens +/- 0,5 mm ergeben würde – wie erwähnt, abhängig von Toleranzen in der Baugruppe aus Getriebe, Kugelgewindemutter und Spindel.

Eine derart hohe Positionsgenauigkeit lässt sich mit einem Hydrauliksystem, wenn überhaupt, nur mit hohem Kostenaufwand herstellen. Hier steht nämlich ein solches konstant zuverlässiges elektronisches Signal nicht zur Verfügung. Um die Position hydraulischer Aktuatoren zu überwachen, muss die Menge des durch die Leitungen gepumpten Druckmediums gemessen werden. Zudem werden extern montierte Weggeber (Encoder) und Endlagenschalter benötigt, die an ein Steuergerät melden, wenn die gewünschte Position erreicht ist. Das bedeutet, dass Druckmedium muss im gesamten System durchgängig in Bewegung sein. Sobald die Pumpe stoppt, beeinträchtigt der Systemschlupf die Positionsgenauigkeit und erfordert eine erneute Kalibrierung. Darüber hinaus macht dieser Umstand eine hydraulische Aktorik für Anwendungen mit hoher Belastung uneffektiv, die eine durchgängige, hochpräzise Positionssteuerung über längere Zeiträume benötigen. Im Unterschied dazu verwenden CAN-Bus-Systeme Encoder, Grenzschalter und Potentiometer, die in die Systemelektronik integriert sind, um eine absolute Positionsrückgabe zu ermöglichen.

Ein zentraler Vorteil einer absoluten Positionssteuerung liegt darin, dass eine konsistente, zuverlässige Positionsspeicherung möglich ist. Da einige mobile Arbeitsmaschinen nur saisonal eingesetzt werden und dann acht oder neun Monate untätig bleiben, kann es sinnvoll sein, die Batterie zu trennen, z.B. um eine Tiefentladung zu verhindern. Ohne eine werksseitig eingerichtete absolute Positioniermöglichkeit müsste der Anwender die Maschine beim Wiederanschließen der Batterie jedes Mal neu kalibrieren.

Niederstromschalten

Niederstromschalten gehört zum Standard des J1939-Protokolls. Damit kann der Aktuator so programmiert werden, dass zum Ausfahren, Einfahren und sanften Anhalten Niederstrom-Elektroniksignale anstelle größerer Ströme verwendet werden. Dies bietet erhöhte Sicherheit durch reduzierte Stromschlaggefahr und vereinfacht das Design, indem Steuerkomponenten mit weniger Leistung genutzt werden können. Der Sanftanlauf erlaubt die Nutzung kleinerer Netzteile und senkt somit die Belastung auf den Batterien und Ladeeinheiten im Fahrzeug.

Außerdem bietet Niederstromschalten die Möglichkeit eines Standard-Steuereinschaltstroms, der bis zu 150 Millisekunden lang das Dreifache der Volllast-Stromstärke beträgt. Das heißt, speicherprogrammierbare Steuerungen (SPS) können direkt angeschaltet und somit kostspielige Relais und die damit verbundenen Einbaukosten eingespart werden. Genauso wäre ein Ruhemodus (Sleep Mode) bei inaktivem Aktuator möglich, um den Energieverbrauch und die Batterieentladung zu reduzieren.

Ein weiterer Vorteil des Niederstromschaltens ist das dynamische Bremsverhalten. Sobald die Stromversorgung zu einem Aktuator unterbrochen wird, kann es je nach Einbauweise des Aktuators zu einem Nachlaufen von 5 bis 10 mm kommen, bis der vollkommene Stillstand erreicht ist. Elektronische Aktuatoren erlauben die Implementierung einer sogenannten „dynamischen Bremse“. Diese Funktion kann das Nachlaufen auf ca. 0,5 mm verkürzen, indem elektronisch ein Kurzschluss zwischen den Motorleitungen erzwungen wird. Auf diese Weise lassen sich Wiederhol- und Positionsgenauigkeit deutlich verbessern.

Programmierbarkeit

Eine derart erweiterte Positionssteuerung und -schaltung erlaubt die Programmierung des Antriebs zur Ausführung beliebig vieler Bewegungsprofile und benutzerdefinierter Positionierungsmuster. Es wäre beispielsweise möglich, den Aktuator so zu programmieren, dass er sich ein paar Millimeter nach vorne tastet oder einige kleine Bewegungen hin und her vollführt, um eine bestimmte Position zu finden. Und da das System immer weiß, was zu tun ist und die Vorgänge in Echtzeit überwacht, kann es mögliche Abweichungen frühzeitig melden – und ggf. erweiterte Algorithmen auslösen, um weitere Alarme, Korrekturen oder eine Abschaltung zu erwirken.

Mit J1939 erhalten Systementwickler eine erheblich höhere Flexibilität zur Programmierung der Sensoren und internen Elektronik, um die Bewegungen zwischen mehreren Aktuatoren zu synchronisieren. Sie können beispielsweise programmieren, dass sich die Verstellgeschwindigkeit in Abhängigkeit von der Last verändert, oder dass sich die Geschwindigkeit anpasst, sobald eine Beschleunigung oder Verlangsamung auftreten sollte.

Elektromechanische Aktuatoren ohne J1939-Unterstützung können ebenfalls absolute Positionswerte ausgeben, sie brauchen aber normalerweise eine deutlich höhere Spannung, stärkere Kabel, Relais sowie weitere platzraubende und schadensanfällige Verdrahtung. Mit J1939 lässt sich dies alles direkt in den Aktuator integrieren und über eingebettetes Niederstromschalten handhaben, das mit je 2 Leitern zum CAN-Bus--Kommunikationsnetz und zur Stromquelle verbunden ist. Das bedeutet nicht nur eine vereinfachte Fahrzeugverkabelung, sondern bündelt auch alle bislang externen Elektronikbauteile in das Gerät – und die Garantieleistung – des Aktuator-Herstellers.

Diagnose und Wartung

Neben der Rückgabe der Positionsdaten in Echtzeit liefern J1939-fähige Aktuatoren kontinuierlich Überwachungsdaten wie Temperatur, Stromstärke, Geschwindigkeit, Spannung und weitere Variablen, über die eine erweiterte Diagnose und Fehlerbehandlung möglich ist. Die Rückmeldungen können in einer Geschwindigkeit von zehnmal in der Sekunde einlaufen, während sich der Aktuator kontinuierlich selbst überwacht. Erkennt er ein Problem, beispielsweise die Überschreitung eines Temperaturgrenzwerts, beendet der Aktuator seine einprogrammierte Bewegung – entweder voll einfahren oder voll ausfahren – schaltet sich ab und übermittelt eine Fehlerkennung an den Computer: alles in Bruchteilen einer Sekunde. Im Folgenden einige der Variablen, die jetzt mit nie dagewesener Effizienz überwacht werden können:

Strom. Die Überwachung der Stromstärke ist eine wichtige Sicherheitsfunktion, die den Aktuator bei Überlast abschaltet und eine herkömmliche, geräuschvoll-mechanische Kupplung überflüssig macht.

Spannung. Die konstante Überwachung der Spannung schützt den Aktuator, indem sie ihn deaktiviert, sobald eine Spannung außerhalb der zulässigen Bereiche erkannt wird.

Temperatur. Liegt die überwachte Innentemperatur außerhalb des zulässigen Bereichs, wird der Aktuator nach beendeter Ein- oder Ausfahrbewegung abgeschaltet. Die eingebaute Temperaturkompensierung ermöglicht dem Aktuator das Bewegen der Nennlast bei niedrigen Temperaturen ohne Fehlabschaltungen.

Last. Werksseitig können Abschaltpunkte kalibriert werden, um reproduzierbare Überlast-Abschaltpunkte unabhängig von Ausstattungsvarianten sicherzustellen. Damit ist nicht nur eine hohe Wiederholgenauigkeit gewährleistet, sondern es macht außerdem eine Neukalibrierung vor Ort überflüssig.

Sämtliche dieser Funktionen lassen sich nun direkt innerhalb des Aktuators einbinden, unmittelbar verfügbar und über das Netzwerk zu Zwecken der externen Störungssuche abrufbar. Die smarten Aktuatoren von Thomson lassen sich beispielsweise bei einem auftretenden Problem schnell durch einfaches Umstecken austauschen. Im Unterschied dazu würde der Austausch eines defekten Hydraulikzylinders vermutlich ein Serviceanruf beim Hersteller notwendig machen und mehrere Stunden oder sogar Tage für den Ausbau, Wiedereinbau, die Systementlüftung und Tests in Anspruch nehmen – Zeit, die produktiver genutzt werden könnte.

Darüber hinaus ist eine Fernüberwachung des Systemzustands realisierbar. Beispielsweise könnte sich ein Servicetechniker des Maschinenherstellers mit Sitz in Schweden in einen Mähdrescher in Deutschland einloggen, um einen möglicherweise defekten Aktuator zu untersuchen. Hierzu würde er die elektronischen Meldungen zu den Variablen Temperatur, Position, Stromstärke und Eingangsspannung analysieren.

Ein bereichernder Dialog

In vielerlei Hinsicht wird die optimale Leistungsfähigkeit eines Aktuators durch die Art der Verständigung zwischen Anwender und Gerät bestimmt. Die Kombination aus J1939-kompatibler Sprache und hochmoderner, eingebetteter Elektronik verschafft den Anwendern mehr Flexibilität für Anweisungen an ihren Aktuator: in welche Richtung und wie schnell er sich bewegen soll oder wann er anhalten soll. Und sie erhalten sofortige Rückmeldung, ob er sich anweisungsgemäß verhalten hat.

Sie können auch mit einem elektromechanischen Aktuator ohne J1939-Fähigkeit in dieser Art interagieren. Allerdings erfordert dies mehr externe Schalter und eine umfangreichere Verdrahtung. Sie können sogar mit einem hydraulischen Aktuator interagieren, das wäre dann jedoch eine deutlich längere und weitaus kompliziertere „Unterhaltung“. Durch die Nutzung einer gemeinsamen, hocheffizienten Sprache verlagert die J1939-Norm die Diskussion von der Frage, wie die Kommunikation gehandhabt wird, auf die Frage, was der Anwender erreichen will. Unterm Strich stehen eine erhöhte Steuerungs- und Planungsflexibilität, kürzere Entwicklungszeiten, eine effizientere Montage – und nicht zuletzt insgesamt gesenkte Anschaffungs- und Betriebskosten.