Chad Carlberg

Product Line Manager, Linear Actuators

Thomson Industries, Inc.

www.thomsonlinear.com sales.europe@thomsonlinear.com

Immer häufiger nutzen Hersteller mobiler Bau- und Landmaschinen die Vorteile der Bordelektronik, um die Leistung ihrer Produkte zu maximieren und die Betriebskosten zu senken. Dies hat elektromechanischen Aktuatoren – auch Elektrozylinder genannt –in diesem schwierigen Einsatzumfeld einen regelrechten Boom beschert. Um diese Vorteile jedoch tatsächlich umsetzen zu können, sind spezielle Maßnahmen erforderlich, damit die besagten Komponenten vor den rauen Umgebungseinflüssen geschützt sind. Dieser Artikel erörtert die größten umgebungsbedingten Gefahren für elektromechanische Aktuatoren, Prüfverfahren zur Widerstandsfähigkeit der Aktuatoren sowie geeignete konstruktive Merkmale, um größtmögliche Sicherheit zu erreichen.

Elektromechanische Linearaktuatoren sind – auch für Anwendungen im Freien – häufig eine hervorragende Alternative zu pneumatischen und hydraulischen Aktuatoren, wenn eine Last angehoben, abgesenkt, geschoben, gezogen, gedreht oder positioniert werden muss. Zu finden sind diese Komponenten daher in Landmaschinen, Baumaschinen, Freizeitanlagen, im Schiffsbau, in der Industrie und sogar in der Wohngebäudeautomation. Je nach Einsatzort sind diese Systeme dabei unter Umständen Belastungen durch eindringende Fremdkörper, Flüssigkeiten, extreme Temperaturen, Stoßeinwirkungen, Vibrationen, Korrosion, elektrische Störgrößen und elektromagnetische Einstrahlungen ausgesetzt. Daher sind rund um diese Einwirkungen immer mehr genormte Prüfverfahren entstanden, während die Konstrukteure Schutzmaßnahmen einbauen, um diesen Normen gerecht zu werden.

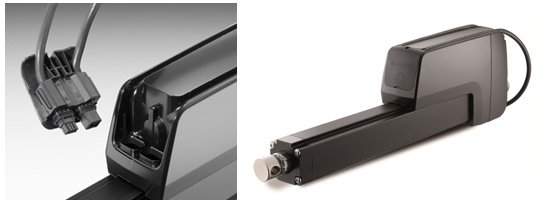

Abbildung 1: Der neue elektrische Aktuator Thomson Electrak HD wurde für den Einsatz in mobilen Arbeitsmaschinen entwickelt, die einen bestmöglichen Schutz vor Fremdkörpern, Flüssigkeiten, extremen Temperaturen, Stoßeinwirkungen, Vibrationen, Korrosion und elektromagnetischen Einstrahlungen verlangen.

Schutz gegen Fremdkörper und Flüssigkeiten

Für einen elektrischen Aktuator ist eines der größten umgebungsbedingten Risiken das Eindringen von Partikeln, wie Staub und Schmutz, und von Flüssigkeiten. Im Außenbereich kann Letzteres alles sein: von Regen und Schnee bis zur Hochdruck-Dampfreinigung am Ende eines langen Arbeitstags auf dem Feld oder der Baustelle. Die internationale Norm, die den Schutz gegen das Eindringen von Fremdkörpern und Flüssigkeiten misst, ist der International Protection Code bzw. die IP-Schutzart. Das System der IP-Schutzarten wurde entwickelt, um den Schutzgrad eines Gehäuses gegen das Eindringen von Verunreinigungen zu kennzeichnen, die der Funktion eines Gerätes abträglich sein können. Bei Industrie-Aktuatoren werden die IP-Schutzarten verwendet, um für einen jeweiligen Anwendungszweck den funktionsbedingt notwendigen Schutz festzulegen.

Die Schutzart-Angabe besteht aus zwei Ziffern (Tabelle 1). Die erste Ziffer gibt den Schutz gegen Fremdkörper, die zweite gegen Flüssigkeiten an. Die Schutzart 00 bedeutet beispielsweise, dass keinerlei Schutz gegen Fremdkörper oder Flüssigkeiten vorhanden ist. Der IP-Code 11 steht für einen Schutz gegen eindringende Fremdkörper größer als 50 mm sowie gegen Regen oder Kondenswasser. Ein Gerät mit IP66 ist wiederum gegen Partikel in Staubgröße und gegen Hochdruck-Strahlwasser aus allen Richtungen geschützt.

|

Erste Ziffer: |

Zweite Ziffer: |

|

|

0 |

Kein Schutz |

Kein Schutz |

|

1 |

Schutz gegen Fremdkörper über Durchmesser ab 50 mm, z.B. Hände, größeres Werkzeug. |

Schutz gegen Tropfwasser oder Kondensation. |

|

2 |

Schutz gegen Fremdkörper über Durchmesser ab 12,5 mm, z.B. Hände, größeres Werkzeug. |

Schutz gegen fallendes Tropfwasser, wenn das Gehäuse bis zu 15° geneigt ist |

|

3 |

Schutz gegen Fremdkörper ab 2,5 mm, z.B. Draht, kleines Werkzeug. |

Schutz gegen fallendes Sprühwasser bis 60° gegen die Senkrechte |

|

4 |

Schutz gegen Fremdkörper ab 1,0 mm, z.B. Draht. |

Geschützt gegen allseitiges Spritzwasser. |

|

5 |

Bedingt geschützt gegen Staub in schädigender Menge. |

Geschützt gegen Niederdruck-Strahlwasser aus beliebigem Winkel. Begrenztes Eindringen möglich. |

|

6 |

Vollständig Staubdicht. |

Geschützt gegen Hochdruck-Strahlwasser aus beliebigem Winkel. Begrenztes Eindringen möglich. |

|

7 |

-- |

Geschützt gegen zeitweiliges Untertauchen. |

|

8 |

-- |

Geschützt gegen dauerndes Untertauchen. |

|

9K |

-- |

Geschützt gegen Wasser bei Hochdruck-/Dampfstrahlreinigung aus direkter Nähe. |

Für Anwendungen mit Staubentwicklung sollte mindestens IP54 gewählt werden. Bei extremer Staubentwicklung, wenn z.B. Sägemehl, Papierstaub oder Kartonpartikel auftreten, ist IP65 möglicherweise besser geeignet. Ein Gerät mit Schutzklasse IP65 kommt auch mit Feuchtigkeit zurecht; ist jedoch ein Betrieb bei starkem Regen zu erwarten, wäre IP66 zu bevorzugen. Sollte es zu einem gelegentlichen Untertauchen des Aktuators kommen, wäre die Schutzklasse IP67 noch besser. IP69K ist die am besten geeignete Variante, wenn der Aktuator einer Reinigung mit Hochdruck-Dampfstrahl standhalten muss. Die Schutzklasse IP69K mit den zugehörigen Anforderungen ist beispielsweise immer wichtiger bei der Konstruktion von Land- und Baumaschinen geworden, wo die Maschinen vermehrt per Dampfstrahl gereinigt werden.

Um ein System auf seine Wasserfestigkeit zu testen, greifen die Experten auf die veröffentlichten Prüfspezifikationen zurück. Dort sind für jede Schutzklasse Menge, Druck, Temperatur und Entfernung des Wasserstrahls angegeben. Dann wird der Aktuator dem Wasserstrahl aus allen Richtungen ausgesetzt. Um die Widerstandsfähigkeit gegen eine Hochdruckstrahl-Reinigung zu prüfen, muss das Gerät beispielsweise einem Strahl aus allen Richtungen mit 100 bar aus 0,1 bis 0,15 m Entfernung standhalten. Nach jedem Test wird der Aktuator auseinandergebaut und auf Spuren eingedrungenen Wassers überprüft.

Genormte Tests dieser Art werden üblicherweise an statischen Systemen durchgeführt. Eine größere Zuverlässigkeit lässt sich jedoch erzielen, wenn das Verhalten des Aktuators unter Prüfbedingungen beobachtet wird, während er in Betrieb bzw. in Bewegung ist. Das heißt, ist muss festgestellt werden, ob ein Aktuator nicht nur im Stillstand einer Strahlwasser-Reinigung standhält, sondern ob er auch beim Einsatz im Regen zuverlässig geschützt bleibt. Der Innendruck eines Aktuators kann sich durch die Bewegung des Schubrohrs verändern. Dadurch könnte sich ein ungenügend abgedichtetes Modell wie eine Injektionsspritze verhalten und das Regenwasser einsaugen. Die Folge wären Störungen in der Elektronik und ein beschädigtes Bauteil. In einem statischen Test würde eine solche Schwachstelle jedoch nicht zutage treten.

Die Höhe der IP-Schutzklasse hängt in der Regel von der gewählten Methode der Abdichtung ab. Hierzu sollte jede Komponente, einschließlich des Motoranbaus, abgedichtet sein. Zum Erreichen einer bestimmten Schutzart müssen Abstreifer sowie Kolben- und Flachdichtungen perfekt zusammenarbeiten: Die Abstreifer halten Schmutzpartikel auf dem Schubrohr zurück und fungieren als erste „Verteidigungslinie“ gegen eindringendes Wasser. Die Kolbendichtungen ergänzen die Abstreifer zu einem vollständigen Schutz. Flachdichtungen sorgen für dichte Verbindungen zwischen Gehäuseteilen, Abdeckrohren, Motoren und Anbaukomponenten.

Abbildung 2: Die Schutzart IP69K des neuen Thomson-Aktuators Electrak HD resultiert u.a. aus den im Kabelstecker integrierten Dichtungen.

Abbildung 3: Schubrohr-Abstreifer und Gehäusedichtungen schützen die Mechanik und integrierte Elektronik des Thomson Electrak HD vor eindringendem Schmutz und Wasser.

Schutz vor extremen Temperaturen

Seit einigen Jahren ist ein Trend zu beobachten, die Betriebstemperatur-Bereiche für viele Außenanwendungen zu erweitern. Temperaturen von -40°C bis +85°C gelten beispielsweise als neuer Standard für Anwendungen in mobilen Land- und Baumaschinen. Das untere Ende dieses Standards gewährleistet den Betrieb in den kältesten Klimazonen. Die Ausdehnung des Temperaturbereichs nach oben erlaubt nicht nur den Betrieb in den wärmsten Gegenden der Erde, sondern bietet den Konstrukteuren auch flexible Einbaumöglichkeiten, z.B. im oder direkt am Motorraum.

Zu den gängigsten Temperatur-Prüfnormen gehören EN60068-2-1 und EN60068-2-2. Europäische Normen (EN) werden von einem der drei EU-Normierungskomitees CEN, CENELEC oder ETSI ratifiziert. Um den Test zum Betrieb in niedriger Temperatur zu bestehen, muss ein Gerät 96 Stunden lang unter Nennlast arbeiten, während es auf -40°C durchgekühlt wird. Genauso muss es für den Test zum Betrieb in hoher Temperatur 72 Stunden lang unter Nennlast arbeiten, während es auf 85°C durchgewärmt wird. Einige Hersteller erhöhen die Dauer dieser Tests, wenn die Marktnachfrage dies erfordert. Thomson testet zum Beispiel 96 anstelle von 72 Stunden lang, um einen sicheren Betrieb unter extremen Temperaturbedingungen sicherzustellen.

Darüber hinaus müssen Aktuatoren solche Tests auch nach plötzlichen, starken Temperaturwechseln bestehen, die auftreten können, wenn sie unter hohen Temperaturen arbeiten und dann mit kaltem Wasser gereinigt werden. Zu den weiteren Bedingungen könnte ein Betrieb unter voller Last und Einschaltdauer mit gleichzeitiger Kaltwasser-Reinigung gehören. Ein Beispiel für das entgegengesetzte Extrem wäre ein Aktuator in einer Baumaschine, die bei Minustemperaturen eingesetzt und am Ende des Tages per heißem Hochdruckstrahl gereinigt, wird – besonders, wenn der Aktuator nicht aktiv und daher durchgekühlt war.

Die integrierte Elektronik verlangt jedoch nicht nur den Schutz vor Umgebungseinflüssen, sondern trägt auch selbst zum thermischen Schutz bei. Während bislang ein Thermoschutzschalter im Motor für den Überhitzungsschutz gesorgt hat, ist dieser Schutz heute in der Platine untergebracht. Diese platinenseitige Sicherung schützt sowohl den Motor als auch die Platine selbst vor Überhitzung und erlaubt dem Aktuator die Beendigung eines Bewegungsvorgangs, bevor die Abschaltung erfolgt. Der herkömmliche Schutzschalter im Motor hält den Aktuator dagegen bei einer Überhitzung irgendwo auf dem Hubweg an. Darüber hinaus verfügt die Elektronik über eine Temperaturkorrektur bei niedrigen Temperaturen, sodass der Aktuator ohne Fehlabschaltungen den in solchen Fällen benötigten höheren Strom ziehen kann.

Schutz vor Stoßeinwirkung

Die neuesten Stoßtestprofile erstrecken sich auf Gehäuse, Halteschrauben und im Produkt enthaltene Platinen/Sensoren. Auf Grundlage der Prüfnorm EN60068-2-27 umfasst ein Test auf Stoßfestigkeit 100 Durchgänge mit 400 m/s² starken, 6-Millisekunden-Stoßimpulsen, die auf drei rechtwinklig aufeinander stehenden Achsen erfolgen müssen.

Die Prüfung auf Fallstoßfestigkeit ist in EN60068-2-32 geregelt. Sie besteht aus mindestens sechs Freifall-Prüfungen für beide Richtungen jeder Achse aus einer 1000 mm hohen Plattform auf einen Stahl- oder Betonboden.

Schutz vor unregelmäßigen Vibrationen

Neben der Fähigkeit, plötzlichen Temperaturwechseln standzuhalten, muss die Ausrüstung mobiler Arbeitsmaschinen auch bei starken Vibrationen zuverlässig funktionieren. Prüfprotokolle, in der Regel OEM-spezifisch, sollen sicherzustellen, dass die Aktoren auch anspruchsvollen Vibrationsprofilen standhalten.

Die Tests erfolgen bei abgeschalteter Einheit, die auf einer Vibrationsplatte montiert ist, wobei die in Tabelle 2 aufgeführten spektralen Leistungsdichten zugrunde gelegt werden. Der Prüfling wird auf die halbe maximale Ausfahrlänge gebracht und jeweils 24 Stunden lang auf drei rechtwinklig zueinanderstehenden Achsen getestet.

|

Frequenzbereich (Hz) |

Spektrale Leistungsdichte (m/s2)2/Hz |

|

10 |

1,44 |

|

100 |

3,85 |

|

1.000 |

3,85 |

|

2.000 |

0,96 |

Tabelle 2: Zulässige Frequenzen bei unterschiedlicher spektraler Leistungsdichte.

Schutz vor Korrosion

Salzwasser und Salzsprühnebel können auf Schiffen oder im Küstenbereich eine Hauptursache für Korrosion darstellen. Gemäß der Prüfnorm ASTM B117-11 für Salzwasser muss ein Gerät eine bestimmte Anzahl von Stunden lang der Einwirkung durch Salzsprühnebel standhalten können – und am Ende des Tests funktionsfähig sein, ohne dass Salz oder Feuchtigkeit eingedrungen sind. Dabei entscheidet der Hersteller der geprüften Geräte entsprechend der Marktanforderungen, wie lange die einzelnen Tests dauern müssen. Thomson testet seine elektrischen Linearaktuatoren beispielsweise auf 500 Stunden.

Weitere häufige Ursachen für Korrosion sind Kohlenwasserstoffe, Harnsäure und Düngemittel. Eine der meistangewandten Norm für die Chemikalienbeständigkeit ist die ISO 15003. Sie gibt konstruktive Anforderungen und Empfehlungen für Hersteller elektrischer Komponenten vor, die in mobilen Maschinen der Landwirtschaft, Forstwirtschaft sowie des Garten- und Landschaftsbaus eingesetzt werden. Weiterhin enthält die Norm Prüfprotokolle für bestimmte Einsatzszenarios und definiert Schweregrade für extreme Umgebungsbedingungen, die in typischen Betriebssituationen auftreten können.

Bei den Tests zur Festigkeit gegen Chemikalien müssen die Geräte drei Tage lang unter der Einwirkung einer ganzen Liste verschiedener Chemikalien einsatzfähig sein, deren Konzentration der Hersteller anhand seiner eigenen Marktanforderungen festlegt. Im Folgenden die Werte, die Thomson für elektrische Aktuatoren ansetzt, die üblicherweise in Land- und Baumaschinen verbaut werden:

- Dieselkraftstoff – 100 %

- Hydrauliköl – 100 %

- Bremsflüssigkeit – 100 %

- Ethylenglykol – 50 % wässrige Lösung

- Harnstoffstickstoff – gesättigte Lösung

- NPK-Dünger*9 (7,5 % je N, P, K) – gesättigte Lösung

Weitere Normen bezüglich der Korrosionsfestigkeit, insbesondere zu Diesel-Emissions-Fluiden (DEF), sind DIN 70070-05, AUS 32 und ISO 22241-1.

Schutz vor Spannungsschwankungen

Spannungsschwankungen können als Folge schwacher Batterien, defekter Spannungsregler, langer Kabelwege, korrodierter Kabelstecker und mangelhafter Masseverbindung entstehen. Die neuesten elektrischen Linearaktuator-Modelle, wie der Thomson Electrak HD, werden strengen Tests unterzogen, sodass sie nicht nur ihre jeweilige Nennspannung vertragen, sondern auch Spannungsspitzen, Verpolungen und Kurzschlüsse.

Um sicherzustellen, dass ein Aktuator seine angegebene minimale und maximale Betriebsspannung ohne Beschädigung toleriert, muss nachgewiesen werden, dass er einer festgelegten Spannungsgröße über eine bestimmte Dauer widersteht. Ein 12-Volt-Wechselstrom-Aktuator sollte z.B. fünf Minuten lang bei angelegter Spannung zwischen 9 und 16 VDC funktionieren. Ein 24-Volt-Modell sollte über dieselbe Zeit bei 18 bis 32 VDC arbeiten. Hier ist zu beachten, dass es sich hierbei lediglich um Tests an den äußeren Grenzwerten handelt. Der Aktuator muss natürlich auch bei jeder Spannung zwischen diesen Werten seinen Dienst versehen (Tabelle 3).

|

|

12 VDC |

24 VDC |

|

Niederspannung |

9 VDC |

18 VDC |

|

Hochspannung |

16 VDC |

32 VDC |

|

Dauer |

5 Minuten |

5 Minuten |

Tabelle 3: Zulässige Betriebsspannungsbereiche

Um sicherzustellen, dass ein Aktuator mit versehentlichen Betriebsspannungsspitzen zurechtkommt, ohne Schaden zu nehmen, sollte ein 12-VDC-Modell fünf Minuten lang Spitzen bis zu 26 VDC ausgesetzt werden. Ebenso sollte ein 24-VDC-Aktuator über dieselbe Zeit 36 VDC vertragen (Tabelle 4)

|

|

12 VDC |

24 VDC |

|

Hochspannung |

26 VDC |

36 VDC |

|

Dauer |

5 Minuten |

5 Minuten |

Tabelle 4: Zulässige Betriebsüberspannung.

Um sicherzustellen, dass ein Aktuator einer Verpolung standhält, sollte ein 12-VDC-Modell fünf Minuten lang den Betrieb bei minus 26 VDC tolerieren, während ein 24-VDC-Aktuator genausolang minus 36 VDC vertragen muss (Tabelle 5).

|

|

12 VDC |

24 VDC |

|

Hochspannung |

-26 VDC |

-36 VDC |

|

Dauer |

5 Minuten |

5 Minuten |

Tabelle 5: Zulässige Verpolungsbereiche.

Besonders bei Einsätzen im Freien können Kurzschlüsse und elektrostatische Entladungen zu Beschädigungen führen. Die Prüfnorm ASAE EP455 umfasst Kurzschlusstests, während die ISO 10605 Prüfverfahren zur elektrostatischen Entladung empfiehlt.

Schutz vor elektromechanischer Störstrahlung und kurzzeitigen Überspannungen

Gedruckte Schaltungen sind elektromechanischer Störstrahlung und transienten Überspannungen aus den unterschiedlichsten Quellen ausgesetzt. ISO 13766 und ISO 7637-2 sind die wichtigsten Normen mit Prüfanweisungen für diese beiden Faktoren. Sie enthalten unter anderem die folgenden Prüfprotokolle:

- Leitungsgeführte Emissionen – ISO 13766 (EMI/EMV-Tests)

- Gestrahlte Emissionen – ISO 13766 (EMI/EMV-Tests)

- Elektromagnetische Störfestigkeit – ISO 13766 (EMI/EMV-Tests)

- Schalten induktiver Lasten – ISO 7637-2 (elektrische Störgrößen )

- Kaltstart – ISO 7637-2 (elektrische Störgrößen )

- Lastabwurf – ISO 7637-2 (elektrische Störgrößen )

- Prüfung, positive Induktivitätstransienten – ISO 7637-2 (elektrische Störgrößen)

- Prüfung, positive Induktivitätstransienten – ISO 7637-2 (elektrische Störgrößen)

Sicherheit in der Praxis

Wenngleich kein Prüfprotokoll einen hundertprozentigen Schutz vor sämtlichen möglichen äußeren Beeinträchtigungen garantieren kann, wurden die obengenannten Maßnahmen anhand einer Kombination aus den strengsten Erstausrüster- (OEM) Vorgaben und den einschlägigen Prüfprotokollen führender Branchenverbände ausgearbeitet. Je höher die Einhaltung dieser Normen, umso besser ist ein elektromechanischer Aktuator vor den Widrigkeiten seiner Einsatzumgebung geschützt.

Neben der Konformität mit den unternehmens- und branchenspezifischen Normen sollten Sie auf folgende Konstruktionsmerkmale achten, die ebenfalls zum Schutz vor den Umgebungseinflüssen beitragen:

- Optimal aufeinanderpassende Komponenten

- Umfassende Abdichtung aller Komponenten, einschließlich Motor und Leitungen

- Hochwirksame Abstreifer

- Schubrohr aus Edelstahl

- Robuste, verzinkte Gehäuse mit elektrophoretischer Beschichtung

- Schutzrohre aus harteloxiertem Aluminium

- Vibrationsfeste Elektronik wie Platinen und Potentiometer

Eine sorgfältige Beachtung der Normen und zugehörigen Konstruktionsmerkmale fördert eine hohe Konformität, gewährleistet flexible Einbaumöglichkeiten – und stellt sicher, dass Sie alle Möglichkeiten für einen zuverlässigen Schutz vor allen Widrigkeiten ausgeschöpft haben.