Bei der Konstruktion oder Auswahl einer Kugelgewindetrieb-Baugruppe sind viele Parameter zu berücksichtigen. Betriebslast, Geschwindigkeit, Genauigkeit, Umgebungsbedingungen und Leistungsanforderungen spielen sämtlich bei den Planungskriterien eine wichtige Rolle. Unabhängig davon, ob sich der Konstruktionsingenieur für eine gerollte oder präzisionsgeschliffene Kugelumlaufspindel entscheidet, muss das Schmiermittel ebenso sorgfältig ausgewählt werden. Ein optimal ausgewähltes Schmiermittel minimiert die Reibung, senkt das Drehmoment, erhöht den Wirkungsgrad des Gewindetriebs und verlängert die Lebensdauer der Einheit. Durch geeignete Schmiermittel wahren Sie den Vorteil geringer Reibung von Kugelgewindetrieben, indem der Rollwiderstand zwischen Kugeln und Laufbahn sowie die Gleitreibung zwischen benachbarten Kugeln minimiert werden.

Vor der Schmierung und Nachschmierung muss der Kugelgewindetrieb sorgfältig von allen Verunreinigungen befreit werden. Verunreinigungen sind die Hauptursache für das vorzeitige Versagen von Kugelgewindetrieben. Durch eine ordnungsgemäße Schmierung können eine Verunreinigung und die daraus resultierenden Schäden weitgehend vermieden werden. Vor dem Aufbringen des gewählten Schmiermittels sollten zunächst das für den Versand und die Lagerung verwendete Rostschutzöl restlos von den Bauteilen abgewischt werden.

Sowohl für das Aufbringen des Schmiermittels auf den Kugelgewindetrieb als auch für das Zurückhalten des Schmiermittels in der Baugruppe bieten sich mehrere Methoden an. Eine fettgeschmierte Kugelumlaufmutter kann beispielsweise einen Schmiernippel am Flansch (sofern vorhanden) oder am Körper der Mutter aufweisen. Mit Hilfe von Abstreifern oder Dichtungen wird das Schmiermittel im Inneren der Baugruppe gehalten und gleichzeitig das Eindringen von Schmutz verhindert. Ölgeschmierte Systeme benötigen eine Pumpe, ein Filtersystem und ein Verfahren zum Einbringen des Schmieröls.

Über Schmiermittel wird häufig nicht nachgedacht (es gibt Hunderte Varianten, von denen sich viele kaum unterscheiden; wenden Sie sich an einen Schmiermittelexperten oder den Kugelgewindetrieb-Hersteller, um die Auswahl einzugrenzen), aber erst die korrekte Auswahl für den jeweiligen Einsatzzweck gewährleistet eine ordnungsgemäße Funktion des Systems über die berechnete Lebensdauer. Sowohl Öl als auch Fett bieten Korrosionsschutz. Die Auswahl des Schmiermittels sollte jedoch von den jeweiligen Vor- und Nachteilen für die geplante Anwendung geleitet werden.

Öl lässt sich in geregelter Menge direkt an der Schmierstelle aufbringen. Es verdrängt zudem Feuchtigkeit und Verschmutzungen, während es durch die Kugelgewindemutter fließt. Darüber hinaus kann es zur Kühlung genutzt werden. Beachten Sie aber zugleich die Nachteile einer Ölschmierung:

- Mögliche Verschmutzung des Systems durch überschüssiges Öl, z.B. ein Vermischen mit der Schneidflüssigkeit an Bearbeitungsmaschinen.

- Kosten für Pumpe und Messeinrichtung zur korrekten Aufbringung des Öls.

Fett ist kostengünstiger aufzubringen als Öl, erlaubt längere Schmierintervalle und kann die Prozessflüssigkeiten nicht verschmutzen. Auf der anderen Seite ist anzuführen:

- Es ist unmöglich, das Fett vollständig in der Kugelgewindemutter zu halten. Es neigt dazu, sich am Ende des Mutter-Verstellwegs zusammen mit Spänen und abrasiven Partikeln anzusammeln.

- Die Unverträglichkeit des alten Fetts mit dem nachgeschmierten Fett kann zu Problemen führen. Achten Sie daher unbedingt darauf, dass sich das neue Fett mit dem vorhandenen verträgt.

Ölschmierung

Durch die Betriebstemperatur, Last und Verstellgeschwindigkeit ergeben sich für jede Anwendung die benötigte Viskosität und die aufzubringende Menge des Öls. Ist das Öl zu zählflüssig oder wird in zu großer Menge aufgebracht, kann es zu einer Wärmeentwicklung kommen. Ist die Viskosität oder die aufgebrachte Menge des Öls dagegen zu gering, weist der Ölfilm möglicherweise Lücken auf, sodass Reibung und Verschleiß übermäßig ansteigen. Die Auswahl der Ölschmierung wirkt sich direkt auf den Temperaturanstieg des Kugelgewindetriebs und die Lebensdauer der Baugruppe aus.

Die folgenden Richtwerte gelten für die meisten Einsatzzwecke. Bei Extremwerten in Bezug auf Temperatur, Last oder Drehzahl sollte jedoch ein Schmiermittel-Experte hinzugezogen werden. In diesen Richtwerten werden metrische Maßeinheiten verwendet; für Kugelgewindetriebe in Zollgrößen müssen die Werte entsprechend umgerechnet werden.

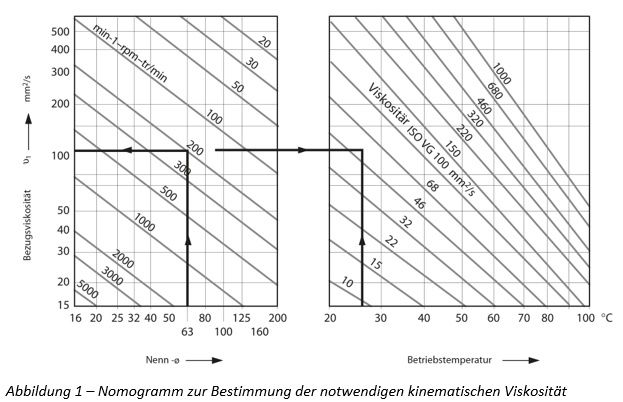

Die empfohlene kinematische Viskosität des Öls bei 40°C bezieht sich auf die mittlere Drehzahl der Kugelumlaufspindel, deren Durchmesser sowie die Temperatur, auf die sich die Kugelumlaufmutter voraussichtlich einpendeln wird. Die kinematische Viskosität wird in Zentistokes (cSt) angegeben (1 cSt = 1 mm2/s). Zur Standardisierung wurden verschiedene Viskositätsgrade ausgewählt, die in der Öl-Auswahlübersicht (Abbildung 1) verwendet werden. So steht z.B. VG32 für ein Öl mit einer kinematischen Viskosität von 32 cSt bei 40°C.

Um die notwendige kinematische Viskosität des Öls für eine Anwendung zu bestimmen, muss zunächst die mittlere Drehzahl der Kugelumlaufspindel errechnet werden. Die Betriebstemperatur ist ebenfalls zu berücksichtigen.

Die mittlere Drehzahl wird in Abhängigkeit von der Drehzahl für eine Zeitdauer und der Zeitdauer bestimmt.

Mit:

Nm = mittlere Drehzahl in U/min

ni… = Drehzahl für Zeitdauer qi in U/min

qi = Zeitdauer mit der Drehzahl ni in % von Gesamt

Bei typischen Anwendungsbeispielen reicht nm von 200 bis 500 U/min.

Die Betriebstemperatur der Kugelmutter sollte rund 20°C betragen, was unter realen Bedingungen jedoch selten der Fall ist. Normalerweise pendelt sich die Mutter-Temperatur einige Grad oberhalb der Betriebstemperatur der Spindel ein. Kann die Temperatur der Kugelmutter nicht gemessen werden, sollte bei der Auswahl der Öl-Viskosität zunächst von 30°C ausgegangen werden.

Ist die mittlere Drehzahl und Betriebstemperatur bekannt, kann die notwendige kinematische Viskosität bestimmt werden. Dies soll anhand eines Beispiels gezeigt werden.

Beispiel: KGT 63x10

Mittlere Drehzahl nm = 200 min-1

Betriebstemperatur t = 25°C

Für den Nenndurchmesser 63 mm und nm = 200 min-1 ergibt sich aus dem linken Teil des Diagramms eine kinematische Viskosität u1 von 110 mm²/s. Durch Übertragung dieses Wertes in das rechte Diagramm ergibt sich der Schnittpunkt mit der Temperatur von 25°C zwischen ISO VG 46 und ISO VG 68. Um immer einen ausreichenden Schmierfilm bei allen Betriebszuständen gewährleisten zu können, sollte der jeweils höhere Wert gewählt werden, in diesem Fall also ISO VG 68, bei langen Ermüdungslaufzeiten evtl. auch höher.

Fettschmierung

Das Fett kann entweder direkt auf die Spindelgewinde am unteren Ende der Kugellaufbahn gegeben oder direkt in die Kugelmutter gepumpt werden, falls Schmieröffnungen vorhanden sind. Um das Schmiermittel im Körper der Kugelmutter zu halten, ist das Anbringen von Abstreifern zu empfehlen.

Für Kugelgewindetriebe ungewöhnlich hohe Drehzahlen sind bei der Verwendung von Schmierfett unproblematisch, sodass die Drehzahl kein Auswahlkriterium darstellt. So ist Fett z.B. das bewährte Schmiermittel für Werkzeugmaschinen-Spindeln mit dn-Werten (Lagerbohrung in mm x U/min), die bis 1.000.000 reichen. Bei Kugelumlaufspindeln überschreitet dn dagegen selten einen Wert von 100.000.

Synthetische Fette bieten gegenüber Schmiermitteln auf Mineralölbasis zahlreiche Vorteile. Sie decken größere Temperaturbereiche ab, verfügen über eine höhere Standfestigkeit und behalten die notwendige Viskosität, um über einen festgelegten Temperatur-, Drehzahl- und Lastbereich einen ausreichenden Fettfilm sicherzustellen.

Mithilfe spezieller Additive kann die Fähigkeit des Fettes erhöht werden, Verunreinigungen zu widerstehen sowie den Verschleiß bei aufgebrachter Last und Vibration zu reduzieren. Andere Additive sind in der Lage, die Reibung zu minimieren, die Geräuschentwicklung zu senken oder die Traglast zu erhöhen. Verwenden Sie keine mit Graphit oder Molybdändisulfid versetzten Fette, da diese eine zu geringe Reibung bewirken, was zum Rutschen der Kugeln führt und damit das korrekte Abrollverhalten der Kugellager behindert.

Darüber hinaus sind Spezialfette erhältlich, beispielsweise in Vakuum-, Lebensmittel- und Reinraumqualität oder für extreme Temperaturen. Richten Sie sich bei der Auswahl des Schmierfetts zunächst nach der Einsatzumgebung und dann nach den Leistungsanforderungen.

Für präzisionsgeschliffene Kugelgewindetriebe, bei denen eine hochpräzise Verstellbewegung und ein sanfter, geräuscharmer Betrieb gewünscht sind, kann eine Filtriervorrichtung vorgesehen werden. Eine zusätzliche Filtrierung des Fettes und Öls ergibt Schmiermittel von unübertroffener Sauberkeit. Darüber hinaus verbessert eine Filtrierung die Homogenität des Verdickungsmittels und entfernt praktisch alle Fremdpartikel.

Bei Fett gibt es jedoch ein Problem: Es neigt dazu, aus der Mutter auf die Gewindespindel auszutreten und sich zusammen mit Fremdkörpern sowie Schmutz an den Enden des Verstellwegs anzusammeln. Es muss daher regelmäßig nachgefüllt werden. Alles überschüssige Fett muss entfernt werden, sodass auf der Gewindespindel stets nur ein dünner Schmierfilm zurückbleibt.

Die Verwendung von Schmierfett ist ein umfangreiches Thema. Schmierfette bestehen aus Mineral- oder Synthetiköl, Additiven sowie einem Verdickungsmittel wie Lithium-, Bentonit-, Aluminium- oder Barium-Komplexen. Weitverbreitet ist die Einteilung der Schmierfette in NLGI-Klassen. Diese Klassifizierung wurde vom National Lubricating Grease Institute aufgestellt. Hierbei werden die Fette nach ihrer Konsistenz in neun Klassen unterteilt.

Wenngleich die NLGI-Klasse für sich genommen nicht ausreicht, um das optimale Fett für einen Einsatzzweck zu spezifizieren, stellt sie einen nützlichen Qualitätsmaßstab dar. Während sich die Wissenschaft der Tribologie noch im Aufbau befindet, stellen die NLGI-Klassen in Verbindung mit weiteren testbasierten Eigenschaften die einzige Methode dar, die mögliche Eignung verschiedener Schmierfette für einen bestimmten Einsatzzweck zu bestimmen.

Die neun Klasse werden durch eine Ergebnisreihe aus Walk-Penetrationstests definiert. Die folgende Abbildung zeigt die NLGI-Klassen mit den zugehörigen Walkpenetrationsbereichen:

|

NLGI-Klasse |

Walkpenetration nach 60 Hüben bei 25°C (0,1 mm) |

Erscheinungsbild |

|

000 |

445-475 |

Flüssig |

|

00 |

400-430 |

Flüssig |

|

0 |

355-385 |

Sehr weich |

|

1 |

310-340 |

Weich |

|

2 |

265-295 |

Mittelweich |

|

3 |

220-250 |

Halbflüssig |

|

4 |

175-205 |

Halbfest |

|

5 |

130-160 |

Fest |

|

6 |

85-115 |

Sehr fest |

Abbildung 2 – NLGI-Klassen

Die NLGI-Klassen 000 bis 1 kommen in Anwendungen zum Einsatz, bei denen es auf eine möglichst geringe Flüssigkeitsreibung ankommt. Klasse 0, 1 und 2 werden in hochbelasteten Getrieben verwendet. Die Klassen 1 bis 4 werden häufig in Wälzlagern genutzt, wobei Klasse 2 am üblichsten ist.

Fettkonsistenz – Die niedrigeren Nummern sind weicher und fließen besser, während die höheren Nummern fester sind, eher an der Schmierstelle bleiben und daher bei möglichen Undichtigkeitsproblemen die bessere Wahl sind. Die vorangehende Tabelle zeigt die gängigsten NLGI-Klassen.

Die Berechnung des notwendigen Volumens für die Fettschmierung kann der nachfolgenden Gleichung entnommen werden.

Mit:

V Volumen in gr

f Schmierfaktor (1 für Nachschmierung / 2,5 für Füllung der leeren Mutter)

d0 Nenndurchmesser der Spindel in mm

Ph Steigung in mm

Dw Kugeldurchmesser in mm

i Anzahl der Umläufe in der Mutter

Als Faustregel sollte mindestens alle 600-800 Stunden nachgeschmiert werden. Da die Betriebsbedingungen jedoch stark variieren können, sollte der Schmierfilm durch regelmäßige Inspektionen überprüft und das Intervall nötigenfalls angepasst werden. Wenden Sie sich bei extremen Bedingungen, wie z.B. dn-Werten über 50.000, an einen Experten für Schmierstoffe oder den Hersteller des Kugelgewindetriebs.

Alle Kugelgewindetrieb-Baugruppen müssen sich über den gesamten Verstellweg stoßfrei bewegen lassen. Bei Schwankungen im Drehmoment:

- Prüfen Sie, ob sich auf der Gewindespindel Schmutz oder Fremdkörper angesammelt haben.

- Säubern Sie die Kugelbahnen mittels Reinigungs- oder Lösungsmittel. Spülen Sie den Kugelgewindetrieb anschließend gut ab.

- Bewegen Sie die Kugelmutter mehrmals über die Spindel. Wischen Sie die Spindel mit einem trockenen, fusselfreien Tuch ab und schmieren Sie die Einheit sofort neu.

Empfehlungen zum Schmierfett

Die nachfolgenden Empfehlungen erheben keinen Anspruch auf Vollständigkeit. Sie sollten zusätzlich bei Ihrem Schmiermittel-Lieferanten oder beim Hersteller des Kugelgewindetriebs weitere Empfehlungen auf der Grundlage der anwendungsspezifischen Umgebungsbedingungen und Leistungsparameter einholen.

|

Leichtes Schmierfett |

Temp (°C) |

Anmerkungen |

|

Nye Rheolube 362F |

-54 bis 125 |

Geringe Viskosität, Lithium, synthetisch, PTFE-verstärkt |

|

Nye NyoGel 744 |

-40 bis 125 |

PTFE-verstärkt, synthetisch |

|

Nye UniFlor 8512 |

-50 bis 225 |

Chemikalienfest, fluoriniert , großer Temperaturbereich |

|

Timken All Purpose |

|

|

|

Hochleistungsfett |

Temp (°C) |

Anmerkungen |

|

Thomson TriGel-450R |

Max. 125 |

|

|

Nye Rheolube 380 |

-50 bis 130 |

EP-verstärkt, Lithium, synthetisch und Ester |

|

Nye Rheolube 363 |

-54 bis 125 |

Mehrzweck-Synthetikfett |

|

Nye NyoGel 744F-MS |

-40 bis 125 |

Synthetisch, Molybdändisulfidverstärkt |

|

Nye UniFlor 8511R |

-50 bis 225 |

Chemikalienfest, rosthemmend, großer Temperaturbereich |

|

Shell Albida EP |

Max. 150 |

|

|

Super Lube EP |

-40 bis 250 |

|

|

Mobil Mobilth SHC 220 |

-40 bis 150 |

Synthetisches Grundöl |

|

Pennzoil Pennlith Ultra EP |

|

Auswaschfest |

|

Timken Synthetic |

|

|

|

Fuchs Urethyn E/M 1 |

-20 bis 180 |

Hochtemperaturfett |

|

Hochdrehzahlfett |

Temp (°C) |

Anmerkungen |

|

Nye Rheolube 733F, Ultra |

-54 bis 125 |

EP- und PTFE-verstärkt, Niedertemperatur, geräuscharm |

|

Nye Instrument 732C |

-54 bis 150 |

Esterbasiert, großer Temperaturbereich |

|

Nye Rheolube 374C |

-40 bis 150 |

Lithium, synthetisch |

|

Kluber IsoFlex NBU15 |

|

|

|

Shell Alvania RL |

Max. 130 |

Mehrzweckfett |

|

Mobil Mobilth SHC 100 |

-40 bis 150 |

Synthetisches Grundöl |

|

Timken Ultra High Speed |

|

|

|

Timken Ball Bearing |

|

|

|

Fuchs Isoflex NBU 15 |

-40 bis 130 |

Fett für hohe Drehzahlen und Belastungen |

|

Vakuum-Schmierfett |

Temp (°C) |

Anmerkungen |

|

Thomson TriGel 1200SC |

Max. 250 |

Leichte bis mittlere Last |

|

Thomson TriGel 1800RC |

Max. 125 |

Mittlere Last |

|

Nye NyeTorr 5200 |

-45 bis 125 |

Ultrafiltriert, PTFE-verdickt, geräuscharm |

|

Nye NyeTorr 5300 |

-65 bis 250 |

Ultrafiltriert, chemikalienfest, großer Temperaturbereich |

|

Dupont Krytox LVP |

-15 bis 300 |

Großer Temperaturbereich, chemisch träge |

|

Super Lube Vacuum |

|

|

|

Lebensmittel-Schmierfett |

Temp (°C) |

Anmerkungen |

|

Dupont Krytox FG30 |

-40 bis 150 |

Chemisch träge |

|

Dupont Krytox FG32 |

-60 bis 260 |

Hochtemperaturfett |

|

Super Lube H-1 |

-40 bis 230 |

USDA-zugelassen für zufälligen Kontakt mit Nahrungsmitteln |

|

Timken Food Safe |

|

|

Fazit

KUGELGEWINDETRIEBE DÜRFEN NIEMALS OHNE SCHMIERUNG VERWENDET WERDEN!

Eine korrekte Öl- oder Fettschmierung der Kugelgewindetriebe verhindert unplanmäßige Reparatur-Stillstände, indem sichergestellt ist, dass die Einheiten ihre vorgegebene Lebensdauer erreichen.