Die neueste Generation elektrischer Aktuatoren, die eine Kommunikation über den CAN-Bus (Controller Area Network) unterstützen, machen moderne intelligente Steuerung für lineare Antriebsanwendungen zugänglich – inklusive solcher, die bislang mit herkömmlichen Elektro-Aktuatoren, Hydraulikzylindern oder einer manuellen Betätigung gelöst wurden. Die daraus gewonnenen Vorteile erstrecken sich auf eine höhere Effizienz, verringerte Lebenszykluskosten bis zu mehr Sicherheit und weniger Schmutzbelastung.

Das auf der ISO-Norm 11898 für serielle Datenkommunikation basierende Controller Area Network wurde ursprünglich entwickelt, um die Kosten und Komplexität der Kupferverkabelung in Automobilen mithilfe einer vereinfachten Bus-Architektur zu reduzieren. Um Konstrukteure in die Lage zu versetzen, die Vorteile dieser Architektur voll auszuschöpfen, entwickelte die Society of Automotive Engineers (SAE) das Netzwerkprotokoll J1939, das im Laufe der Jahre rund um die Anforderungen von Automobilen, Land- und Baumaschinen sowie sonstiger mobiler Arbeitsmaschinen erweitert wurde.

Während J1939 also das Zeitalter der intelligenten Automatisierung in der Automobilindustrie einläutete, suchte die Fertigungsindustrie nach Möglichkeiten, die Busarchitektur auch für die Antriebssteuerung zu nutzen. Industrieanwendungen erfordern jedoch höhere Übertragungsraten, mehr Bandbreite sowie eine Integration der Steuerung in andere Anwendungen. Diese Anforderungen mündeten letztlich in der Entwicklung des CANopen®-Protokolls, das unter Verwendung einer offenen Standardplattform eine direkt verfügbare Anbindung weiterer Standardgeräte ermöglicht. Somit entstand eine intelligente Architektur, die in der Lage ist, Bewegungsabläufe in übergeordnete Automatisierungssysteme zu integrieren.

Ein Blick auf die CAN-Bus-Architektur

Bei CAN handelt es sich um ein High-Level-Kommunikationsprotokoll mit einer standardisierten Datentelegrammstruktur zum Datenaustausch zwischen mehreren Netzknoten unter der Kontrolle eines elektronischen Steuergeräts (Electronic Control Unit – ECU). Jedes Datentelegramm an einem Aktuatormodul stellt einen Netzknoten dar, dessen Standardkennung die Priorität, den Dateninhalt und die Steuerungsquelle angibt. Auf diese Weise ist eine Plug&Play-Interaktion CAN-fähiger Geräte möglich, sofern sie sich im selben Netzwerk befinden und die Telegrammstruktur einhalten.

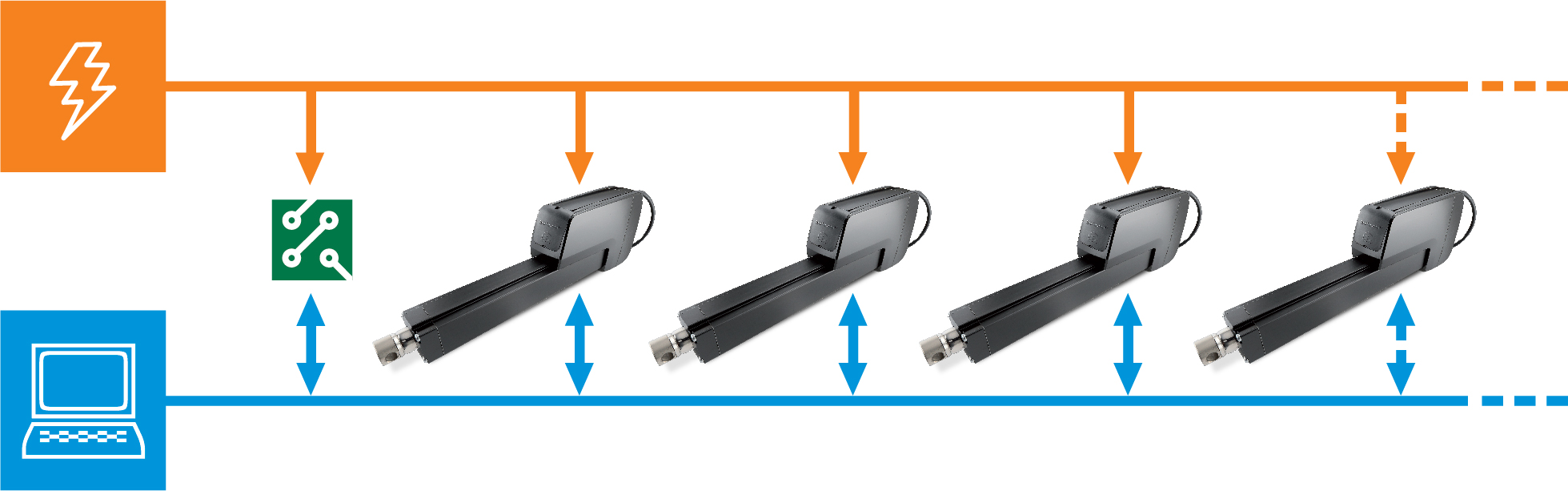

Abbildung 1 zeigt ein typisches CAN-Bus-Netzwerk. Zu sehen sind vier Aktuatoren mit eingebauter, CAN-Bus-konformer Intelligenz. Jeder Aktuator hat zwei Leitungen: eine geht zu einer externen Stromversorgung, die andere dient zur Kommunikation mit der Steuersignalquelle. Der grüne Kasten steht für Sensoren oder sonstige Komponenten, die ebenfalls mit der Stromversorgung und dem Kommunikationsnetzwerk verbunden sein können, ohne dass externe Relais erforderlich wären. Die orangefarbene Linie symbolisiert den Zweileiterbus, der die vom System benötigte Niederspannung überträgt. Die blaue Linie steht für die zweiadrige Verbindung für den Datenaustausch. Damit lässt sich eine deutliche Verbesserung gegenüber herkömmlichen Fahrzeug-Bordnetzen konstatieren, und zwar gleich in mehrfacher Hinsicht:

- Die Stromverteilung erfolgt über eine gemeinsame Verdrahtung: separate Kabel zwischen den einzelnen Geräten und der Stromversorgung können somit entfallen.

- Die Schaltfunktionen sind in die Aktuator-Elektronik integriert, wodurch sich sperriger externer Schalteinheiten, Anschlüsse usw. erübrigen. Alle Befehle werden im Aktuator ausgeführt.

- Die Informationen gelangen von den einzelnen Geräten über den Netzwerkbus zum Steuergerät, sodass auch hier keine separaten Verbindungen zwischen den einzelnen Geräten und dem Steuergerät anfallen.

- Weitere Ausrüstung, die in das System eingebunden werden soll, verbindet sich auf dieselbe Weise mit dem Netzwerk: ohne separate Verdrahtung, Steuerelemente, oder zusätzliche Konfiguration.

- Ein typisches CAN-Netzwerk unterstützt bis zu 256 Netzknoten, einschließlich mehrerer Aktuatoren oder weiterer sonstiger pro Netzknoten: mit einem herkömmlichen Netzwerk praktisch unmöglich.

Abbildung 1: Typisches CAN-Bus-Netzwerk, bestehend aus vier Aktuatoren mit eingebauter, CAN-Bus-konformer Intelligenz.

Das Ergebnis ist eine hochgradig effiziente, kompakte Lösung, die bislang ungekannte Möglichkeiten der Überwachung und erweiterten Steuerung eröffnet. Die Aktuatoren sind so programmiert, dass sie „dieselbe Sprache“ wie die ECU sprechen und somit eine Kommunikation über denselben Bus realisierbar ist. Daraus ergibt sich ein deutlicher Unterschied zu herkömmlichen elektronischen Architekturen, die für jede Funktion eine separate ECU benötigen. Darüber hinaus ermöglicht dies deutlich komplexere Regelstrategien, beispielsweise um denselben Aktuator in verschiedenen Anwendungen zu nutzen.

Integrierte Positionsteuerung

Ein Aktuator mit eingebettetem CAN-Bus kann Telegramme zur Positionssteuerung übertragen. Die aktuelle Hubstellung des Aktuators zwischen 0,0 mm und voller Hublänge wird über ein 14-Bit-Signal ausgegeben, dessen Genauigkeit von der Hublänge und den mechanischen Toleranzen des jeweiligen Modells bestimmt wird. Die Genauigkeit des Signals selbst könnte z.B. 0,1 mm/Bit betragen, was für das Gesamtsystem eine Positioniergenauigkeit von mindestens ±0,5 mm ergeben würde – wie erwähnt, abhängig von Toleranzen in der Baugruppe aus Getriebe, Kugelgewindemutter und Spindel.

Das ist insbesondere im Vergleich zu Hydraulikzylindern von großem Vorteil. Solche Positionsangaben lassen sich mit einem Hydrauliksystem, wenn überhaupt, nur mit hohem Kostenaufwand herstellen. Hier steht nämlich ein derart konstant zuverlässiges elektronisches Signal nicht zur Verfügung. Um die Position hydraulischer Zylinder zu überwachen, muss die Menge des durch die Leitungen gepumpten Druckmediums gemessen werden. Zudem werden extern montierte Weggeber (Encoder) und Endlagenschalter benötigt, die an ein Steuergerät melden, wenn die gewünschte Position erreicht ist. Das bedeutet, das Fluid muss im gesamten System durchgängig in Bewegung sein. Sobald die Pumpe anhält, beeinträchtigt der Systemschlupf die Positionsgenauigkeit und erfordert eine erneute Kalibrierung. Darüber hinaus macht dieser Umstand eine hydraulische Aktorik für Anwendungen mit hoher Belastung uneffektiv, die eine durchgängige, hochpräzise Positionssteuerung über längere Zeiträume benötigen. Im Unterschied dazu verwenden CAN-Bus-Systeme Encoder, Grenzschalter und Potentiometer, die in die Systemelektronik integriert sind, um eine absolute Positionsrückgabe zu ermöglichen.

Ein positiver Nebeneffekt einer absoluten Positionssteuerung liegt zudem darin, dass eine konsistente, zuverlässige Positionsspeicherung möglich ist. Da manche Maschinen nur zu saisonalen Spitzenzeiten, z. B. in Logistikzentren nur vor Weihnachten oder zum Schulbeginn, eingesetzt werden und dann acht oder neun Monate untätig bleiben, kann es sinnvoll sein, die Batterie zu trennen, z.B. um eine Tiefentladung zu verhindern. Ohne eine werksseitig eingerichtete absolute Positioniermöglichkeit müsste der Anwender die Maschine beim Wiederanschließen der Batterie jedes Mal neu kalibrieren.

Niederstromschalten

Niederstromschalten gehört zum Standard des CAN-Bus-Protokolls. Damit kann der Aktuator so programmiert werden, dass zum Ausfahren, Einfahren und sanften Anhalten spezielle Niederstrom-Elektroniksignale anstelle größerer Ströme verwendet werden. Dies bietet erhöhte Sicherheit durch reduzierte Stromschlaggefahr und vereinfacht das Design, indem Steuerkomponenten mit weniger Leistung genutzt werden können. Auch der Sanftanlauf erlaubt die Nutzung kleinerer Netzteile und senkt somit ebenfalls die Belastung auf den Batterien und Ladeeinheiten in den Maschinen.

Außerdem bietet Niederstromschalten die Möglichkeit eines Standard-Steuereinschaltstroms, der bis zu 150 Millisekunden lang das Dreifache der Volllast-Stromstärke beträgt. Das heißt, speicherprogrammierbare Steuerungen (SPS) können direkt angeschaltet werden, sodass kostspielige Relais und die damit verbundenen Einbaukosten eingespart werden. Genauso wäre ein Ruhemodus (Sleep Mode) bei inaktivem Aktuator möglich, um den Energieverbrauch und die Batterieentladung zu reduzieren.

Ein weiterer Vorteil des Niederstromschaltens ist das dynamische Bremsverhalten. Sobald die Stromversorgung zu einem Aktuator unterbrochen wird, kann es je nach Einbaulage des Aktuators zu einem Nachlaufen von 5 bis 10 mm kommen, bis der vollkommene Stillstand erreicht ist. Elektro-Aktuatoren erlauben die Implementierung einer sogenannten „dynamischen Bremse“. Diese Funktion kann das Nachlaufen auf ca. 0,5 mm verkürzen, indem ein Kurzschluss zwischen den Motorleitungen erzwungen wird. Auf diese Weise lassen sich Wiederhol- und Positionsgenauigkeit erheblich verbessern.

Programmierbarkeit

Eine derart erweiterte Positionssteuerung und -schaltung erlaubt die Programmierung des Antriebs zur Ausführung beliebig vieler Bewegungsprofile und benutzerdefinierter Positionierungsmuster. Es wäre beispielsweise möglich, den Aktuator so zu programmieren, dass er sich ein paar Millimeter nach vorne tastet oder einige kleine Bewegungen hin und her vollführt, um eine bestimmte Position zu finden. Und da das System immer „weiß“, was zu tun ist und die Vorgänge in Echtzeit überwacht, kann es mögliche Abweichungen frühzeitig melden – und ggf. erweiterte Algorithmen auslösen, um weitere Alarme, Korrekturen oder sogar eine Abschaltung zu erwirken.

Mit dem CAN-Bus erhalten Systementwickler eine erheblich höhere Flexibilität zur Programmierung der Sensoren und internen Elektronik, um die Bewegungen zwischen mehreren Aktuatoren zu synchronisieren. Sie können beispielsweise programmieren, dass sich die Verstellgeschwindigkeit in Abhängigkeit von der Last verändert, oder dass sich die Geschwindigkeit anpasst, falls eine Beschleunigung oder Verlangsamung auftreten sollte.

Elektrische Aktuatoren ohne CAN-Bus können ebenfalls absolute Positionswerte ausgeben, sie benötigen aber normalerweise eine deutlich höhere Spannung, stärkere Kabel, Relais sowie weitere platzraubende und störungsanfällige Verdrahtung. Mit dem CAN-Bus lässt sich dies alles direkt in den Aktuator integrieren und über eingebettetes Niederstromschalten handhaben, das mit je zwei Leitern zum CAN-Bus-Kommunikationsnetz und zur Stromquelle verbunden ist. Das bedeutet nicht nur eine vereinfachte Verkabelung, sondern bündelt auch alle bislang externen Elektronikbauteile in das Gerät – und die Garantieleistung – des Aktuator-Herstellers.

Diagnose und Wartung

Neben der Rückgabe der Positionsdaten in Echtzeit liefern CAN-Bus-fähige Aktuatoren kontinuierlich Überwachungsdaten wie Temperatur, Stromstärke, Geschwindigkeit, Spannung und weitere Variablen, die eine erweiterte Diagnose und Fehlerbehandlung ermöglichen. Die Rückmeldungen können in einer Geschwindigkeit von zehnmal in der Sekunde einlaufen, während sich der Aktuator kontinuierlich selbst überwacht. Erkennt er ein Problem, beispielsweise die Überschreitung eines Temperaturgrenzwerts, beendet der Aktuator seine einprogrammierte Bewegung – entweder voll einfahren oder voll ausfahren – schaltet sich ab und übermittelt eine Fehlerkennung an den Computer: alles in Bruchteilen einer Sekunde. Im Folgenden einige der Variablen, die jetzt mit nie dagewesener Effizienz überwacht werden können:

Strom. Die Überwachung der Stromstärke schaltet den Aktuator bei Überlast sicher ab und macht eine herkömmliche, geräuschvoll-mechanische Kupplung überflüssig.

Spannung. Die konstante Überwachung der Spannung schützt den Aktuator, indem sie ihn deaktiviert, sobald eine Spannung außerhalb des zulässigen Bereichs erkannt wird.

Temperatur. Liegt die überwachte Gehäusetemperatur außerhalb des zulässigen Bereichs, wird der Aktuator nach beendeter Ein- oder Ausfahrbewegung abgeschaltet. Die eingebaute Temperaturkompensierung ermöglicht dem Aktuator das Bewegen der Nennlast bei niedrigen Temperaturen ohne Fehlabschaltungen.

Last. Werksseitig können Abschaltpunkte kalibriert werden, um reproduzierbare Überlast-Abschaltpunkte unabhängig von Ausstattungsvarianten sicherzustellen. Damit ist nicht nur eine hohe Wiederholgenauigkeit gegeben, sondern es macht außerdem eine Neukalibrierung vor Ort überflüssig.

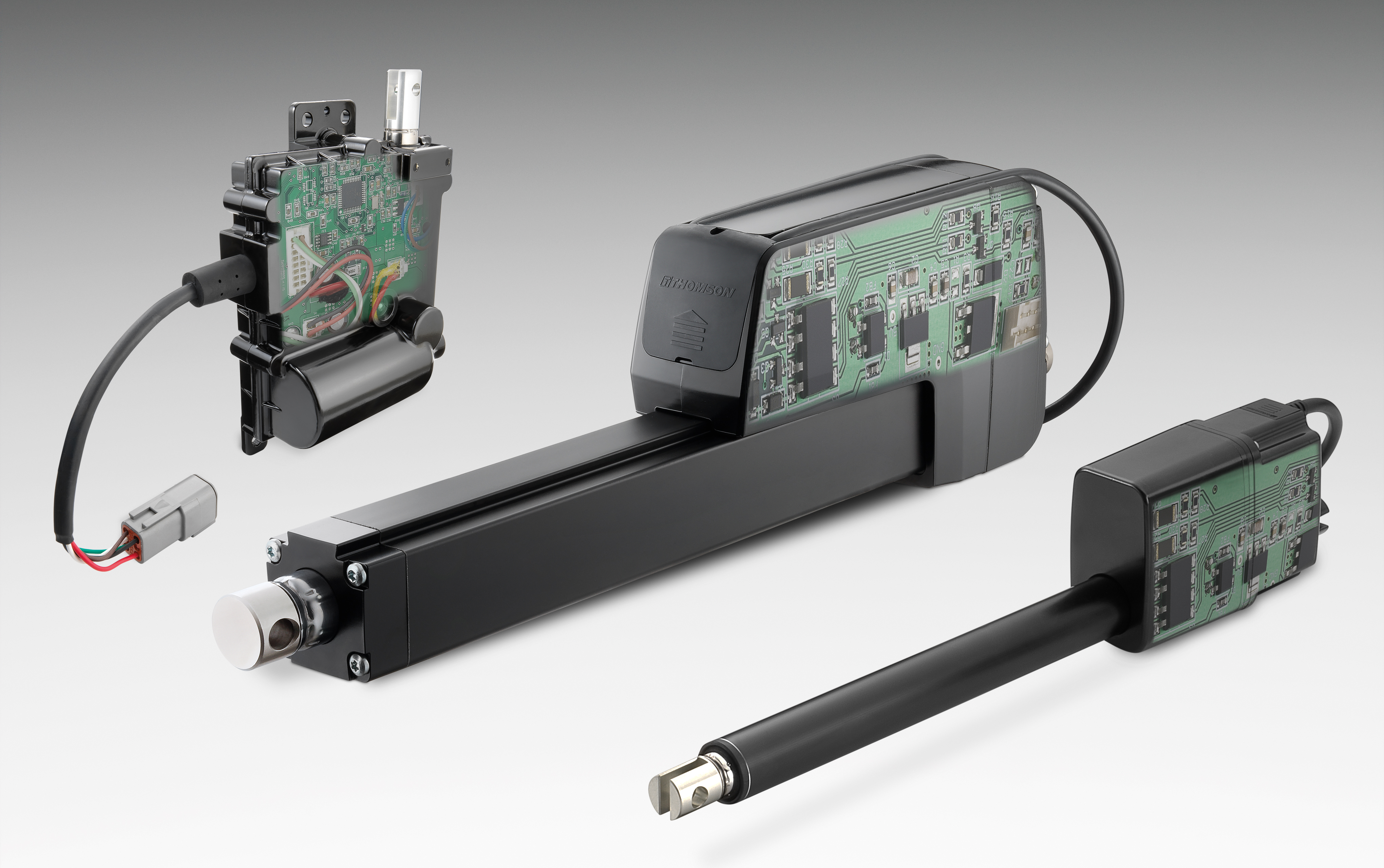

Dieser große Funktionsumfang lässt sich nun direkt innerhalb des Aktuators einbinden, unmittelbar verfügbar und über das Netzwerk zu Zwecken der externen Störungssuche jederzeit abrufbar. Die smarten Elektro-Aktuatoren von Thomson lassen sich beispielsweise bei einem auftretenden Problem schnell durch einfaches Umstecken austauschen (Abbildung 2). Im Unterschied dazu würde der Austausch eines defekten Hydraulikzylinders vermutlich ein Serviceanruf beim Hersteller notwendig machen und mehrere Stunden oder sogar Tage für den Ausbau, Wiedereinbau, die Systementlüftung und Tests in Anspruch nehmen – Zeit, die produktiver genutzt werden könnte.

Darüber hinaus ist eine Fernüberwachung des Systemzustands realisierbar. Beispielsweise könnte sich der Servicetechniker eines Maschinenherstellers mit Sitz in Schweden in einen Mähdrescher in Deutschland einloggen, um einen möglicherweise defekten Aktuator zu untersuchen. Hierzu würde er die elektronischen Meldungen zu den Variablen Temperatur, Position, Stromstärke und Eingangsspannung untersuchen.

Abbildung 2: Die smarten Elektro-Aktuatoren von Thomson bieten eine direkt in ihre Elektronik eingebettete, vereinfachte Steuerungsarchitektur. Diese Erweiterung bietet eine Reihe von Funktions- und Steuerungsvorteilen.

Zwei, die sich verstehen

In vielerlei Hinsicht wird die optimale Leistungsfähigkeit eines Aktuators durch die Art der Verständigung zwischen Anwender und Gerät bestimmt. Die Kombination aus CAN-Bus-kompatibler Sprache und hochmoderner, eingebetteter Elektronik verschafft den Anwendern mehr Flexibilität für Befehle an ihren Aktuator: in welche Richtung und wie schnell er sich bewegen soll, oder wann er anhalten soll. Und sie erhalten sofortige Rückmeldung, ob er sich wie vorgegeben verhalten hat.

Sie können auch mit einem elektrischen Aktuator ohne CAN-Bus-Fähigkeit auf diese Art interagieren. Allerdings erfordert dies mehr externe Schalter und eine umfangreichere Verdrahtung. Sie können sogar mit einem Hydraulikzylinder interagieren, das wäre dann jedoch eine deutlich längere und weitaus kompliziertere „Unterhaltung“. Durch die Nutzung einer gemeinsamen, hocheffizienten Sprache verlagert die CAN-Bus-Norm die Diskussion von der Frage, wie die Kommunikation gehandhabt wird, auf die Frage, was der Anwender erreichen will.

Ob Sie die J1939-Programmierung für mobile Arbeitsmaschinen oder CANopen in der Industrieautomation verwenden – das Ergebnis zeigt sich potenziell in mehr Flexibilität bei der Steuerung und Konstruktion, kürzeren Entwicklungszyklen, einer effizienteren Installation und nicht zuletzt in insgesamt niedrigeren Betriebskosten.