Elektrische Aktuatoren erreichen immer bessere Leistungswerte in puncto Belastbarkeit, Langlebigkeit und Intelligenz – genauso steigt ihr Potenzial als Ersatz für Hydraulikzylinder. Abhängig von Ihren ursprünglichen Zielen bei der Spezifikation hydraulischer Zylinder gibt es immer mehr elektrische Alternativen, die diese Vorgaben erfüllen oder sogar übertreffen. Bevor sich Entwickler also für Hydraulikzylinder entscheiden, sollten sie sich die Zeit für eine Bewertung des stetig wachsenden Angebots elektrischer Lösungen nehmen – es könnte sich lohnen.

Mehr Leistung als erwartet

Noch vor einigen Jahren wäre die Konstruktion eines Fahrzeugs mit Ausleger-Lichtmast ohne Hydraulikzylinder nicht denkbar gewesen. Eine solche Konstruktion hätte dann einen Hydrauliköltank, eine aufwändige Verrohrung für das Hydraulikfluid vom Tank zum Zylinder sowie einen Kabelstrang durch den Ausleger erfordert. Neben der dauernden Gefahr für die Umwelt durch Undichtigkeiten wäre der Wartungsaufwand entsprechend hoch.

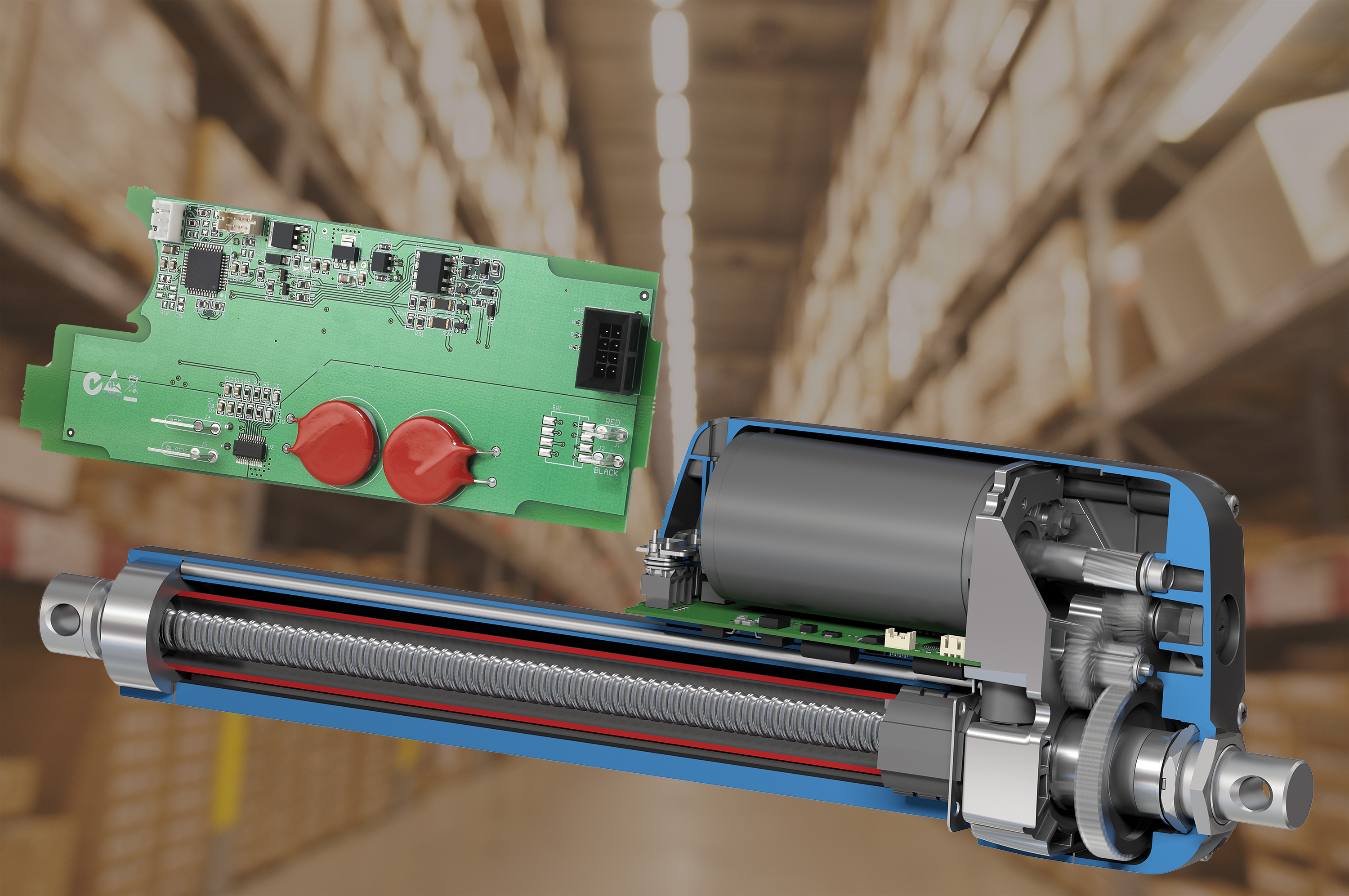

Eine zeitgemäße elektrische Alternative für solche Anwendungsfälle bietet ein hybrider Aktuator. Er kombiniert auf ideale Weise die massive Hubleistung eines Hydrauliksystems mit der Sauberkeit, Kompaktheit und Steuerbarkeit eines elektrischen Linearaktuators. Diese Kombination liefert bis zu 21 kN Kraft in einer elektrisch angetriebenen Einheit, die ohne eine komplexe Infrastruktur auskommt.

Abbildung 1: Der H-Track, ein elektrohydraulischer Linearaktuator von Thomson, bewältigt Kräfte von bis zu 21 kN in einem sauberen, kompakten Gehäuse und kann zudem ähnlich wie ein Hydrauliksystem stärkere Stöße verkraften.

Abbildung 1: Der H-Track, ein elektrohydraulischer Linearaktuator von Thomson, bewältigt Kräfte von bis zu 21 kN in einem sauberen, kompakten Gehäuse und kann zudem ähnlich wie ein Hydrauliksystem stärkere Stöße verkraften.

Darüber hinaus bietet die Einheit eine Stoßfestigkeit, die einem vollhydraulischen System nicht nachsteht. Der Ausleger des erwähnten Lichtmast-Fahrzeugs könnte beispielsweise starken Windböen ausgesetzt sein, denen die Bauteile eines herkömmlichen Elektro-Aktuators nicht standhalten würden. Ein hydraulisch/elektrisches Hybridsystem könnte diese plötzlichen Stöße dagegen mühelos absorbieren (Abbildung 1).

Höhere Lebensdauer als jemals verfügbar

Auch bei der Konstruktion von Vorrichtungen, die einfache Bewegungen in hoher Frequenz ausführen, kamen in der Regel hydraulische Lösungen zum Einsatz. Sie liefern eine akzeptable Einschaltdauer von 40 bis 80 Prozent, was zu einer höheren Lebensdauer beiträgt – allerdings wird ein nicht unerheblicher Teil dieser Lebensdauer für die Wartung des Zylinders aufgewendet.

In den Stromabnehmern, mit denen Stadtbusse auf ihrer Fahrt immer wieder an die verfügbaren Stromquellen andocken, wurden beispielsweise in der Vergangenheit grundsätzlich Hydraulikzylinder verbaut. Für eine korrekte Wartung müssen sie jedoch regelmäßig zur Reinigung und Schmierung heruntergefahren werden, wodurch ihre Verfügbarkeit sinkt und die Arbeitskosten steigen.

Herkömmliche Elektro-Aktuatoren würden hier einen sauberen, wartungsfreien Betrieb bieten, aber die meisten erhältlichen Lösungen wären dennoch ungeeignet. Kostengünstigere Lösungen könnten wiederum mit Hydraulikzylindern konkurrieren; sie verwenden aber bürstenbehaftete Wechselstrommotoren, was die Lebensdauer des Aktuators durch die reibungsbedingte Überhitzung der Bürsten einschränkt. Höherwertige Aktuatoren mit bürstenlosen Schritt- oder Servomotoren würden zwar nicht überhitzen, wären aber für eine derart einfache Anwendung wirtschaftlich nicht vertretbar.

Hier kommt eine neue Generation langlebiger, dauerbelastbarer Elektro-Aktuatoren ins Spiel, die für solche einfachen, repetitiven Bewegungen ideal geeignet sind. Anstelle von Servo- oder Schrittmotoren oder bürstenbehafteten Wechselstrommotoren arbeiten diese auf Langlebigkeit optimierten Aktuatoren üblicherweise mit bürstenlosen Gleichstrommotoren. Anders als ihre Wechselstrom-Pendants, die bei hoher Einschaltdauer überhitzen können, erzeugen bürstenlose Gleichstrommotoren praktisch keine Reibung. Somit ist eine Einschaltdauer von mindestens 35 Prozent, je nach Last und Umgebungstemperatur sogar bis zu 100 Prozent erreichbar.

Weitere Faktoren für die hohe Langlebigkeit dieser Aktuatoren sind Muttern mit Doppelumlenkung und größere Spindeln, wodurch ein weiteres übliches Verschleiß-Element reduziert wird. Damit lassen sich die Arbeitsspiele von 30/40.000 auf rund eine Million erhöhen und die Laufzeiten vervielfachen. Ebenso tragen Besonderheiten wie verstärkte Spindeln und spezielle Schrägkugellager zur maximierten Lebensdauer bei.

Zusammengenommen können solche Merkmale die Lebensdauer um das Zehnfache gegenüber einem Aktuator mit Bürstenmotor verlängern, der bisher für Transport-Anwendungen im industriellen Umfeld verwendet wurde. Im Vergleich mit Schritt- oder Servomotor-Lösungen sind Aktuatoren mit bürstenlosem Gleichstrommotor zudem deutlich kompakter, da sie ohne Getriebe auskommen. Darüber hinaus sind auf Langlebigkeit optimierte Aktuatoren in der Regel mit einer hohen IP-Schutzart abgedichtet und dauergeschmiert, sodass keinerlei zusätzliche Wartung anfällt.

Abbildung 2: Der langlebige Thomson Electrak® LL Aktuator ist für Anwendungen mit hoher Einschaltdauer ausgelegt, die keine hohe Präzision erfordern. Er verfügt über einen bürstenlosen Gleichstrommotor, größere Wellen- und Spindelabstützungen sowie weitere Innovationen für eine bis zu zehnfache Lebensdauer gegenüber Aktuatoren mit Bürstenmotor. Zudem ist er wartungsfrei, widersteht rauen Umgebungsbedingungen und kann mittels 24-Volt-Batterie oder Gleichrichter betrieben werden.

Ein zusätzlicher Vorteil ergibt sich aus der Tatsache, dass bürstenlose Gleichstrommotoren von einer 24-Volt-Batterie gespeist werden können, sodass diese Aktuatoren eine ideale Wahl für mobile Anwendungen mit einfachen, wiederholten Bewegungen sind (Abbildung 2).

Steuerung und Kontrolle

Ein weiteres Feld, in dem sich der Ersatz eines Hydraulikzylinders durch einen elektrischen Aktuator anbietet, betrifft die Steuerungsmöglichkeiten. Natürlich lassen sich Hydrauliklösungen ebenfalls mit Steuerungs- und Präzisionsfunktionen erweitern, das ist aber nicht ganz einfach. Hierzu sind zusätzliche Rückführungsgeräte notwendig, ebenso wie elektrische Stellglieder an den Ventilen, die den Durchfluss des Hydraulikfluids regeln. Außerdem erhöhen sich die Kosten und Variablen eines Systems, das ohnehin schon kompliziert und platzraubend ist.

Für Anwendungen, die Präzision und Steuerung für Lasten bis zu 16 kN erfordern, ist ein elektrischer Aktuator dagegen die weitaus geeignetere Technologie. Diese „smarten“ Aktuatoren bieten völlig neue Möglichkeiten, indem sie über integrierte Mikrocomputer-Chips verfügen, die Präzision und Kontrolle bieten, ohne auf externe Geräte angewiesen zu sein. Ansteuerung, Positionsrückführung und Systemdiagnosen erfolgen jetzt rein softwaretechnisch (Abbildung 3).

Abbildung 3: Bei intelligenten Aktuatoren ist die Elektronik im Aktuator-Gehäuse integriert, sodass die Ansteuerung, Synchronisierung und Vernetzung automatisch mithilfe von Signalen aus einer gemeinsamen externen Quelle erfolgen kann, beispielsweise über eine speicherprogrammierbare Steuerung (SPS).

Mit dieser Technologie können mehrere Geräte vernetzt, synchronisiert und automatisch koordiniert werden, indem Signale aus einer gemeinsamen externen Quelle wie einer speicherprogrammierbaren Steuerung (SPS) oder anderen Steuereinheiten genutzt werden. Somit ist jetzt auch die Einbindung in komplexere Regelstrategien möglich. Das kompaktere Systemdesign vereinfacht zudem die Bedienung und reduziert die Betriebskosten.

Sind elektrische Aktuatoren das neue Allheilmittel?

Anwendungen, die Verstellkräfte von mehr als 22 kN erfordern, werden vermutlich weiterhin fluidbetriebene Zylinder benötigen, wenngleich nicht unbedingt auf allen Achsen. Aber nur weil bereits ein Hydraulik-Ausgleichsbehälter beispielsweise für die Bremsanlage eines Mähdreschers vorhanden ist, muss das Verlegen von Schläuchen und Kabeln durchs gesamte Fahrzeug nicht die effizienteste Lösung darstellen.

In der Regel sollten Sie bei Anwendungen, die Tragzahlen bis 22 kN erfordern, immer elektrische Aktuatoren ins Auge fassen. Das gilt insbesondere überall dort, wo der Platz knapp ist, wo Verunreinigungen durch Hydrauliköl problematisch sind, wo die Wartungskosten langfristig gesenkt werden sollen und wo Maschinen 25 Jahre oder länger ihren Dienst versehen sollen.

Für Anwendungen bis 16 kN, die ein gewisses Maß an Präzision oder Steuerung benötigen, sollten Maschinenentwickler die Kosten und Vorteile elektrischer Systeme mit denen hydraulischer Lösungen über den gesamten Lebenszyklus vergleichen. Je mehr Bewegungsachsen, desto höher die Anschaffungskosten, aber dennoch wird mit elektrischen Aktuatoren auf lange Sicht gespart.

Denn wenn die Kosten für den Einbau und die aufwändige Wartung der benötigten Hydraulik-Infrastruktur, die Probleme bei Undichtigkeiten sowie weitere Nachteile von Hydraulikzylindern einberechnet werden, liegen die Gesamtbetriebskosten für Elektro-Aktuatoren auf demselben Niveau oder darunter. Und wenn die Notwendigkeit erhöhter Präzision und/oder Steuerung einbezogen wird ist das Potenzial für eine sogar noch höhere Rendite deutlich höher.