Von Tischgeräten für die Laborautomatisierung über den Materialtransport in Fabriken bis zu schweren Baumaschinen – Anwender von Antriebssystemen stehen stets unter dem Druck, sich vom Wettbewerb abzuheben. Viele wenden sich daher mit Ihren Anforderungen an die Lieferanten ihrer Antriebskomponenten: Mehr Funktionalität bei weniger Platzbedarf, schnellere Verfügbarkeit von Prototypen und Produkten, maximale Kontrolle und flexible Preisgestaltung und alle Komponenten müssen sich nahtlos zusammenfügen können. Die Branche der Antriebstechnik hat sich als Reaktion auf diese Anforderungen weiterentwickelt und offeriert Fähigkeiten für eine kontinuierliche Wertschöpfung.

Dies sind die top fünf kommerziellen Herausforderungen, bei denen Innovationen und Weiterentwicklungen der Antriebstechnik den Unterschied ausmachen können:

1. Erfüllung der Nachfrage nach kompakteren Produkten – Entwickler kompakter Geräte und Anlagen verfolgen das Ziel die Baugrößen noch weiter zu reduzieren. Sie arbeiten an Systemen, die kompakter, einfacher zu tragen und platzsparender sind. Viele ihrer Kunden möchten Analyse- oder Überwachungsgeräte möglichst nah an den Untersuchungsort bringen, um mehr Komfort für das medizinische Personal und die Patienten zu erreichen. Dies ist ein perfektes Beispiel für moderne Fertigungstechnologie, die eine effizientere Herstellung von Miniatur-Linearantriebskomponenten ermöglicht, um den Anforderungen dieser Geräte nachzukommen.

Konstrukteure von Fabrikanlagen wollen ihre Kunden dabei unterstützen, den knappen verfügbaren Platz besser zu nutzen oder übersichtlichere Arbeitsbereiche mit mehr Freiraum zu schaffen. Sogar Hersteller großer Maschinen wie z.B. von Mähdreschern wollen jeden Winkel effizienter nutzen, um Technologie für mehr Betriebseffizienz oder Sicherheit unterzubringen – oder um andere Vorteile zu realisieren, die ihnen Alleinstellungsmerkmale verschaffen.

Konstrukteure suchen nach kleineren Komponenten, die einfach zu montieren und effizienter sind, beispielsweise miniaturisierte Kugelgewindetriebe und motorisierte Linearaktuatoren. (Abbildung mit freundlicher Genehmigung von Thomson Industries, Inc.)

Um diese Größenvorgaben umzusetzen, erlauben moderne Fertigungstechniken die Herstellung kleinerer Produkte mit höherer Effizienz, sodass Konstrukteure mehr Funktionalität auf kleinerem Raum erhalten. Für solche Geräte in Kleinformat werden immer häufiger Miniatur-Kugelgewindetriebe, motorisierte Leitspindeln und Linearlager eingesetzt. Zudem können elektromechanische Aktuatoren vermehrt die Pumpen, Kompressoren, Leitungssysteme und sonstigen platzraubenden Komponenten ersetzen, auf die hydraulische und pneumatische Aktorik angewiesen ist.

Noch mehr Platz sparen Antriebssysteme mit integrierter Elektronik, wie z.B. smarte Linearaktuatoren, indem sie die Netzwerkkommunikation, Positionsüberwachung und weitere Funktionen unterstützen, für die bislang externe Vorrichtungen notwendig waren. Nicht zuletzt macht die eingebaute Elektronik eine komplexe, optisch wenig ansprechende Verdrahtung überflüssig. Aktuatoren der neuesten Generation lassen sich über wenige Drähte sowohl mit der Stromversorgung als auch mit den Kommunikationsnetzen verbinden.

2. Schnelleres Prototyping – Je stärker der Wettbewerbsdruck, umso mehr steigt auch die Forderung nach schnell lieferbaren individualisierten Produkten. Eine effektive Prototypen-Herstellung ist oftmals wichtig, da die Konstrukteure üblicherweise mehrere Komponenten-Varianten testen müssen, bevor sie sich auf die bestmögliche Lösung für ihre Anwendung festlegen. Moderne Modellierungstechnologien wie 3D-Metalldrucker und Simulationssoftware bieten Konstruktionsentwicklern mehr Flexibilität und Schnelligkeit. Gleichzeitig setzen sie allerdings die Lieferanten der Antriebskomponenten unter mächtigen Druck. Während die Konstrukteure in der Vergangenheit gewohnt waren, sechs bis acht Wochen auf eine Komponente zu warten, betragen heutige Fristen oft nur wenige Tage.

Diese Forderung nach schneller Lieferung erfordert auf Ebene der Komponentenfertigung erhebliche Umstrukturierungen. Einige Hersteller haben ihre internen Prozesse überarbeitet, um Einzelstücke für das Prototyping am nächsten Tag liefern zu können. Andere stocken ihren Vorrat mit Komponenten auf, die häufiger für Prototyping-Projekte angefordert werden. Dasselbe gilt für die Vertriebskanäle, die ebenfalls Komponenten für das Prototyping in größerer Zahl vorhalten.

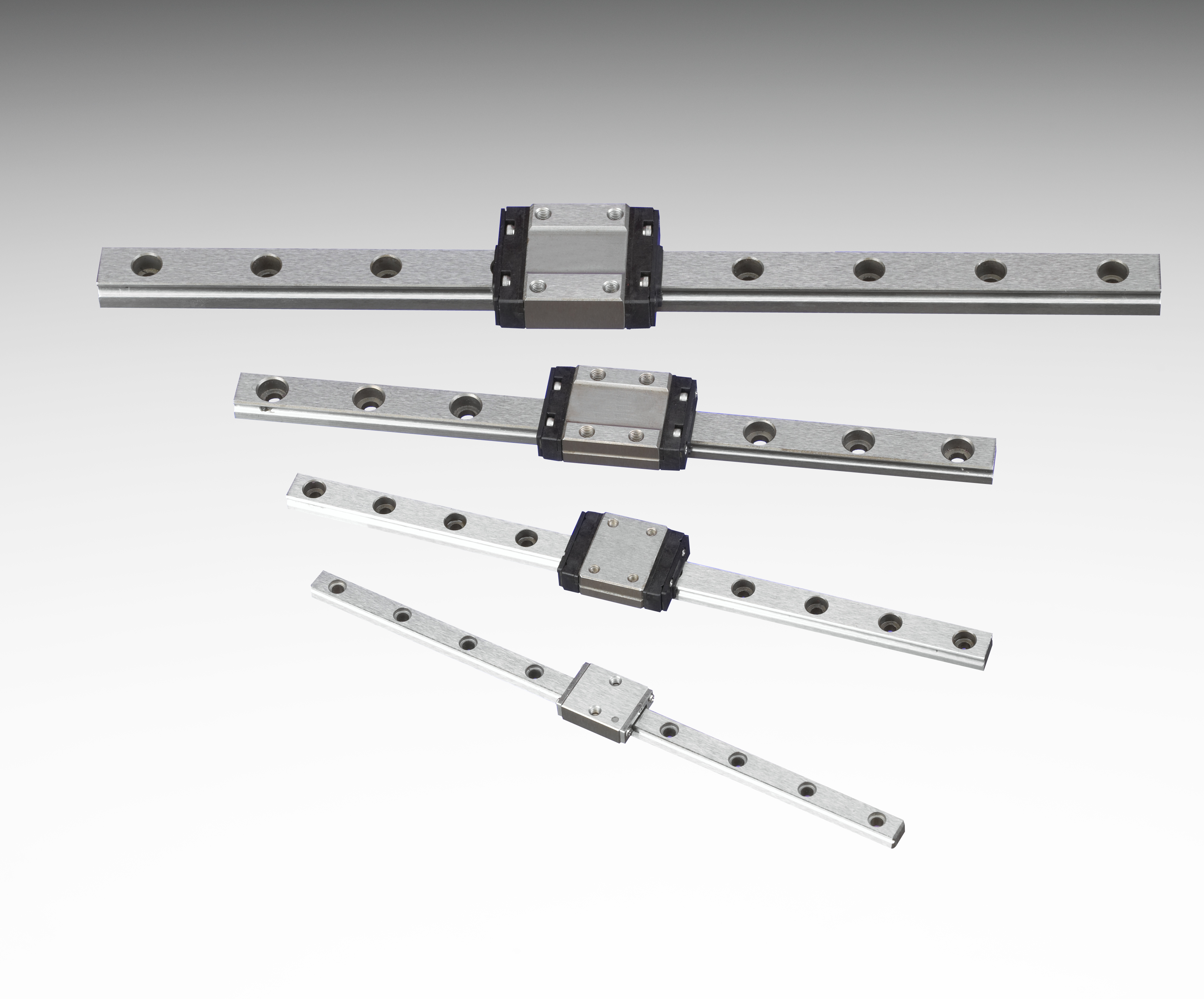

Profilschienen gehören zu den Bauteilen, die Konstrukteure häufig zur Prototypen-Erstellung benötigen. (Abbildung mit freundlicher Genehmigung von Thomson Industries, Inc.)

3. Ganzheitliche Auswahl und Integration der Komponenten – Entscheidend für eine schnellere Markteinführung ist die Auswahl der passenden Komponenten und deren optimale Integration. Nur so lassen sich maximale Wiederhol-Genauigkeit, Präzision, Geradheit, Laufruhe und weitere Leistungsmerkmale erreichen. Die Herausforderung besteht darin, dass sich die Optimierung der Antriebstechnik besonders komplex gestaltet. Wenngleich es viele Systementwickler mit dem notwendigen Know-how zur Auswahl der benötigten Produkte gibt, steht ein Großteil von ihnen näher am Ende als am Anfang ihres Arbeitslebens. Für diese Experten passenden, kompetenten Ersatz zu finden dürfte nicht ganz einfach werden – nicht zuletzt aufgrund der wenigen auf Aktorik spezialisierten Ausbildungsgänge. Berufsanfänger rekrutieren sich daher in der Regel aus der Elektrotechnik oder dem Maschinenbau. Das Fachwissen zur Aktorik müssen sie häufig in der Praxis erwerben.

Weniger erfahrene Konstrukteure können vermutlich noch die benötigte Geschwindigkeit und Geradheit benennen, sind aber möglicherweise nicht ausreichend mit den Möglichkeiten ihrer Antriebskomponenten vertraut, um ihre Anforderungen zu erfüllen. Beispielsweise weiß ein Entwickler eines Patiententischs vermutlich, welcher Geräuschpegel zur Einhaltung von Branchenstandards oder -vorschriften nicht überschritten werden darf. Aber weiß er auch, wie der gewählte Kugelgewindetrieb den Geräuschpegel oder sogar die „Qualität“ der Geräuschentwicklung beeinflusst? Elektroingenieure gehen das Problem aus elektrischer Perspektive an, während Maschinenbau-Ingenieure einen eher mechanischen Ansatz verfolgen – aber keiner verfügt über ausreichend Erfahrung um die komplexe Wechselwirkung aller Komponenten zu beurteilen. Um das auszugleichen, neigen Konstrukteure zum Überdimensionieren, d.h. sie spezifizieren mehr als notwendig und optimieren anschließend bei der Montage. Ein solches Vorgehen kann allerdings kostspielig werden, verlängert die Markteinführungszeiten und verursacht unnötig hohe Produktionskosten.

Die Auswahl der passenden Komponenten hat für Konstruktionsingenieure höchste Priorität. Die zahlreichen Ausführungen/Größen von Kugelgewindetrieben können sich z.B. unterschiedlich auf den Geräuschpegel auswirken. (Abbildung mit freundlicher Genehmigung von Thomson Industries, Inc.)

Die wachsende Bedeutung eines ganzheitlichen Systemdesigns in Verbindung mit dem Mangel an Aktorikexperten, spricht umso mehr dafür, die Hersteller der Komponenten bereits früh im Prozess einzubinden. Sie verfügen über mehr Erfahrung bei der Integration in unterschiedlichen Anwendungen und können, sofern im Voraus konsultiert, im hohen Maße Zeit und Geld einsparen. Für Ingenieure, die dennoch lieber eigenständig vorgehen, bieten einige Hersteller Unterstützung mittels Online-Konfigurationstools. Thomson Industries bietet z.B. ein Onlinetool, das basierend auf der langjährigen Erfahrung des Unternehmens dabei helfen kann, die Auswahl des optimalen Produktes von Stunden auf Minuten zu verkürzen. Dieses Tool ist unter www.linearmotioneering.com zu finden. Ingenieure können jetzt das für ihre Anwendung am besten geeignete Produkt aus dem wachsenden Angebot an Thomson-Online-Tools wählen, die verschiedene Produktreihen abdecken – von Linearaktuatoren bis zu Kugel- und Trapezgewindetrieben und Getrieben.

4. Abwägung zwischen Komponenten- und Gesamtbetriebskosten – Wenngleich Maschinenentwickler zumeist Komponenten höchster Qualität für ihre Systeme bevorzugen, müssen diese Teile jedoch nicht länger leben als die Maschine selbst. Der Einbau einer Antriebskomponente mit einer Lebensdauer von 20 Jahren in ein System, das nach fünf Jahren veraltet ist, ist weder wirtschaftlich noch technisch sinnvoll. Angesichts eines wachsenden Komponentenangebots können Entwickler, die sich die Zeit zum Vergleichen nehmen, ein Produkt finden, das ihren Anforderungen und Kostenvorgaben entspricht. Eine zuverlässige Bewertung erfordert in solchen Fällen jedoch mehr Kenntnisse zu Achssteuerungssystemen – und nicht weniger:

Ein Konstrukteur, der rein wirtschaftlich vorgeht, wird ein System eher unter- als überdimensionieren. Zwar kann er durch Tests herausfinden, ob seine Konstruktion den Vorgaben auf kurze Sicht entspricht, jedoch sind Lebensdauertests aller Komponenten normalerweise nicht möglich, sodass verkürzte Testverfahren angewandt werden. Letztere liefern nicht immer ausreichend Daten, um eine höherwertige Antriebskomponente von einem kostengünstigeren Produkt minderer Güte zu unterscheiden. Somit werden die Probleme erst im laufenden Betrieb der Anlage sichtbar.

Um eine Unterdimensionierung oder Systemprobleme zu umgehen, müssen die Ingenieure geeignete Daten sammeln, um hochwertige Antriebskomponenten von minderwertigen Produkten zu unterscheiden. (Abbildung mit freundlicher Genehmigung von Thomson Industries, Inc.)

Es gibt jedoch eine ganze Reihe von Anwendungen, bei denen die Gesamtbetriebskosten einen entscheidenden Faktor darstellen. Ein Maschinenhersteller, der einen Großteil seiner Produkte im Mietmaschinenmarkt verkauft, wird die Gesamtbetriebskosten auf lange Sicht mehr schätzen als andere. Wäre der Kaufpreis der einzige Faktor, würde er vermutlich einen pneumatischen oder hydraulischen Aktuator einer intelligenten elektromechanischen Lösung vorziehen. Fließen jedoch weitere Faktoren wie Zuverlässigkeit, Verfügbarkeit, Platzbedarf und Wartung mit in die Rechnung ein, bietet der elektromechanische Aktuator deutlich mehr Vorteile.

5. Kontinuierlich steigender Produktwert – Die vermutlich größte kommerzielle Herausforderung, der sich OEMs gegenübersehen, haben sie mit den Komponentenherstellern gemeinsam: voraussehen, was sich im Markt verkauft, und Alleinstellungsmerkmale generieren. Viele Anwender von Achssteuerungssystemen setzen als vielversprechende Chance der strategischen Differenzierung auf die Möglichkeiten vernetzter Produkte, die Daten über die Cloud austauschen.

Ein großer Hersteller medizinischer Geräte hat z.B. das Industrielle Internet der Dinge (Industrial Internet of Things – IIoT) in den Mittelpunkt seiner Geschäftsstrategie gestellt. Das System zeichnet Daten zur Maschinenleistung auf, aber auch den Status der einzelnen Komponenten und erkannte Systemfehler. In herkömmlichen Systemen wäre zur Nutzung dieser Daten ein geschulter Techniker erforderlich, der einen PC an die Maschine anschließt, die Protokolldateien überprüft und manuell Wartungsreparaturen anhand der Teile plant, die bestellt werden müssen. Bei vernetzten Maschinen können diese Protokolldateien praktisch an jedem Ort zu Analyse- und Planungszwecken geschützt hochgeladen werden.

Die Branche der Antriebstechnik geht denselben Weg. Sie macht sich bereit, solche Unternehmen dabei zu unterstützen, die Antriebstechnologie in ihre vernetzten Lösungen einzubinden. Zu diesem Zweck statten die Anbieter ihre Antriebskomponenten mit immer mehr Intelligenz aus, die für die notwendige Rechner- und Kommunikationsfähigkeit sorgt, um an vernetzten Strategien teilzunehmen.

Ob es vernetzte Systeme oder andere Lösungen sind – die Branche der Antriebssysteme ist bestens aufgestellt, um OEMs mit der passenden Leistungsfähigkeit zum passenden Preis bei ihren Innovationen zu un