Elektro-hydraulische Aktuatoren und Hydraulikzylinder im Vergleich

Lange Zeit haben Konstrukteure von Achssteuerungen, bei denen Lasten von mehr als 1.360 kg bewegt werden müssen, Hydraulikzylindern den Vorzug vor anderen Lösungen gegeben. Dies geschah in erster Linie aufgrund der hohen Leistungsdichte dieser Zylinder. Zieht ein Konstrukteur jedoch den benötigten Platzbedarf ins Kalkül, den die komplexe Infrastruktur eines Hydraulikzylinders zum Erreichen dieser Leistung in Anspruch nimmt, verliert die Leistungsdichte viel von ihrer Attraktivität.

Jetzt gibt es jedoch eine Technologie, die hydraulische Aktorik in einem Format unterbringt, das kompakter ist als eine herkömmliche elektromechanische Einheit. Somit können Konstrukteure und Endanwender die Vorteile der verlustarmen Leistungsumwandlung von Hydraulikfluiden nutzen – ohne die Kosten, die Komplexität und das Verschmutzungsrisiko herkömmlicher Hydrauliksysteme in Kauf nehmen zu müssen.

Für eine Vielzahl von Anwendungen mit schweren Lasten in mobilem Arbeitsgerät, im Schiffsbau, in der Verteidigungstechnologie, in der Luft- und Raumfahrt sowie vielen anderen Einsatzbereichen entwickeln sich elektro-hydraulische Linearaktuatoren immer schneller zur bevorzugten Wahl der Konstrukteure gegenüber Hydraulikzylindern.

Konstruktive Unterschiede

Ein auf Hydraulikzylindern basierendes Achssteuerungssystem wandelt elektrische Energie in Bewegung um. Hierzu verwendet es eine Baugruppe bestehend aus Fluidbehältern, Elektromotoren, Pumpen, Ölfiltern, sowie Überdruck- und Wegeventilen. Die gewünschte Geschwindigkeit und die Größe des Zylinders geben die Dimensionierung der benötigten Pumpe vor, die wiederum die Größe aller übrigen Komponenten bestimmt. Je höher also die erforderliche Geschwindigkeit, desto höher die Kosten des gesamten Systems und desto größer der benötigte Betriebsraum.

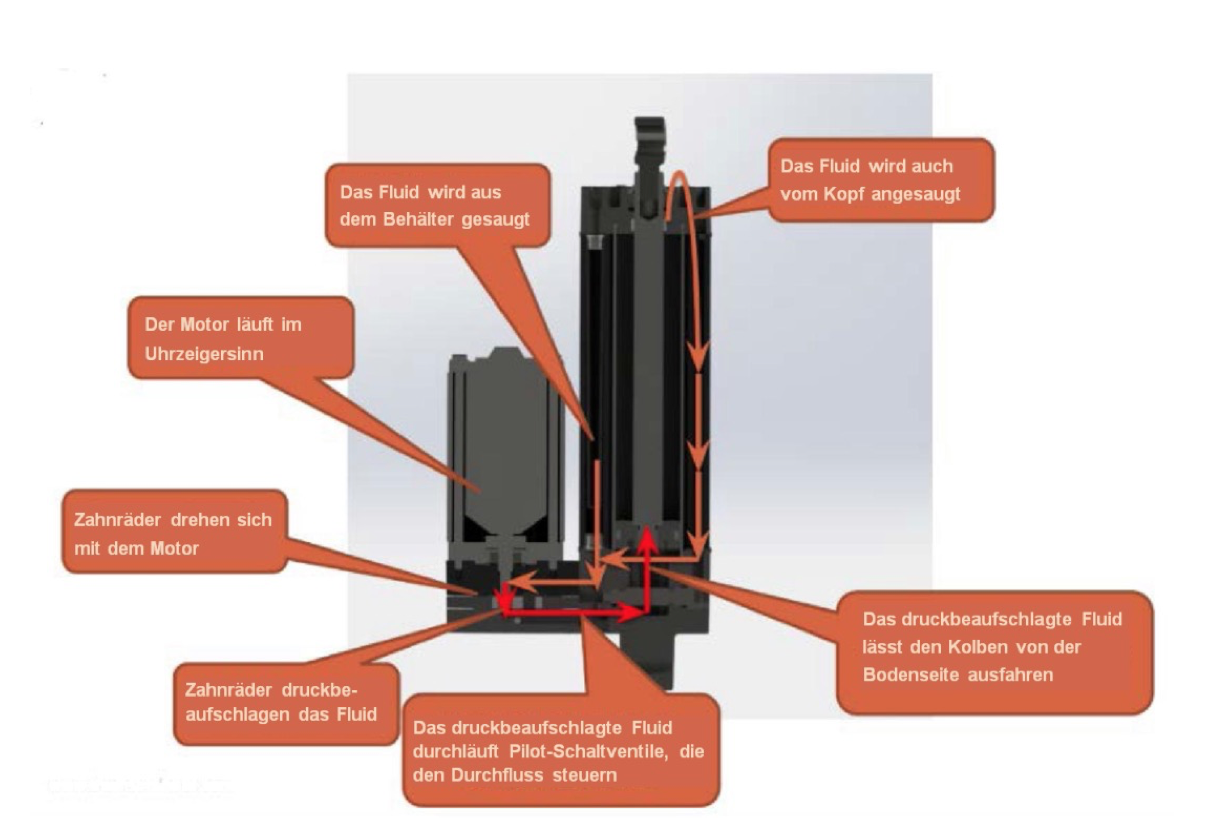

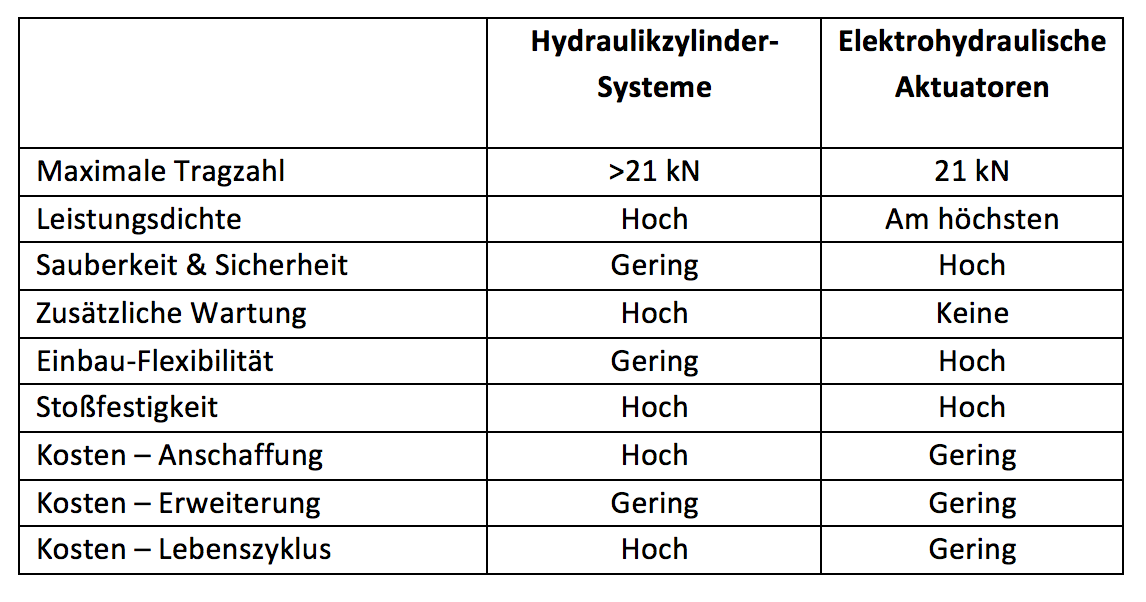

Im Unterschied dazu integriert ein elektrohydraulisches System das Äquivalent dieser Infrastruktur in ein Gehäuse, das in etwa dieselben Abmessungen hat wie ein herkömmlicher elektromechanischer Aktuator (Abbildung 1). Ein im Uhrzeigersinn drehender Elektromotor betätigt eine Pumpe, die das Hydraulikfluid mit Druck beaufschlagt. Ventile öffnen sich, um das Fluid sowohl vom Ausgleichsbehälter als auch vom Kopf des Zylinders anzusaugen und geregelt zu fördern, sodass die Kolbenstange kontrolliert ausfährt. Beim Einfahren läuft der Motor in die Gegenrichtung, sodass sich der Vorgang umdreht, d.h. das Fluid gelangt zurück in den Ausgleichsbehälter und zur gegenüberliegenden Seite des Kolbens. Bei Lasten von bis zu 2.180 kg bietet die Miniaturisierung dieser Infrastruktur gegenüber Hydraulikzylindern erhebliche Vorteile in puncto Leistungsdichte, Wartungsanforderungen, flexibler Einbauort, Sauberkeit und Kosten – und das bei vergleichbarer Stoßfestigkeit (Tabelle 1).

Abbildung 1: Ausfahrzyklus des elektrohydraulischen Thomson Aktuators Warner Linear H-Track.

Hydraulikzylinder-Systeme Elektrohydraulische Aktuatoren Maximale Tragzahl >21 kN 21 kN Leistungsdichte Hoch Am höchsten Sauberkeit & Sicherheit Gering Hoch Zusätzliche Wartung Hoch Keine Einbau-Flexibilität Gering Hoch Stoßfestigkeit Hoch Hoch Kosten – Anschaffung Hoch Gering Kosten – Erweiterung Gering Gering Kosten – Lebenszyklus Hoch Gering

Tabelle 1: Vergleich zwischen hydraulikzylinder-basierten Systeme und elektrohydraulischen Aktuatoren.

Tragzahl

Durch den Austausch der Getriebe- und Gewindetrieb-Baugruppen herkömmlicher elektromechanischer Aktuatoren gegen ein kompaktes Hydrauliksystem können elektrohydraulische Aktuatoren bis zu 2.180 kg Last bewegen. Lasten dieser Größenordnung blieben bislang zumeist Systemen mit Hydraulikzylindern vorbehalten. Dieser Lastbereich liegt zudem um mehr als 500 kg oberhalb der Tragzahl eines herkömmlichen elektromechanischen Aktuators.

Leistungsdichte

Bezogen auf die reine Leistungsdichte sind elektro-hydraulische Lösungen klar im Vorteil. Zwar unterscheiden sich der elektrohydraulische Aktuator und der Hydraulikzylinder selbst nicht allzu sehr in ihrer Größe, aber die für den Betrieb der Hydraulikvariante erforderliche Hilfs-Infrastruktur verbraucht enorm viel Platz.

Sauberkeit & Sicherheit

Genauso punkten elektro-hydraulische Aktuatoren in Bezug auf Sauberkeit und Sicherheit. Vibrationen und andere Faktoren führen im Laufe der Zeit zu Undichtigkeiten an den Rohr- und Schlauchverbindungen von Hydraulikzylinder-Systemen. In solchen Fällen tritt bei jedem Kolbenhub eine gewisse Menge Öl bzw. Fluid aus und verschmutzt die Betriebsumgebung.

Interne Undichtigkeiten bedeuten jedoch eine noch größere Herausforderung für die Wartungsteams. Denn Undichtigkeiten innerhalb der Pumpe, Druckregeleinheiten, Wegeventile und Zylinderbauteile führen dazu, dass Druck und Durchfluss zu erhöhter Wärmeentwicklung oder einem Energieverlust führen, sodass die Geschwindigkeit des Aktuators sinkt. In Industrie-Arbeitsumgebungen verursachen Leckagen zudem eine Geruchsbelästigung und stellen eine Rutschgefahr dar.

Wartungsanforderungen

Zusätzlich zu den Wartungsproblemen, die mit dem Hydraulikfluid selbst einhergehen, weisen Hydraulikzylinder-Systeme weitere Wartungsanforderungen auf, die mit zunehmendem Verschleiß und Undichtigkeiten im Kolbenbereich der Zylinder zunehmen. Ebenso werden die Pumpen durch Verschleiß, interne Leckagen und Druckverluste an den einzelnen Komponenten beeinträchtigt, wozu auch die Schläuche und Rohre zählen. Elektro-hydraulische Aktuatoren sind dagegen in sich geschlossene Einheiten, die keinerlei Wartung erfordern.

Einbau-Flexibilität

Da sie keine aufwendige Hilfs-Infrastruktur benötigen, ist es mit elektrohydraulischen Aktuatoren einfacher möglich, den Antrieb näher an den Ort der Betätigung zu verlagern. Hydraulikzylinder sind für Anwendungen, die schwer zugänglich sind, dagegen alles andere als ideal. Will der Konstrukteur eines Hebebühnenfahrzeugs beispielsweise den Korbarm per Achssteuerung bewegen, ist es weitaus einfacher, ein schlichtes Stromkabel am Ausleger entlangzuführen als Schläuche für das Hydraulikfluid. Diese Lösung beseitigt zudem die Gefahr auslaufenden Fluids, das die Umwelt belastet.

Der Konstrukteur eines traktorgezogenen Saatgutwagens könnte Hydraulikleitungen zum Heck des Traktors führen, um die Tiefe zu steuern, mit der die Pflanzmaschine in den Boden schneidet und das Saatgut ablegt. Der Austausch dieser Fluidleitungen gegen ein Stromkabel hat viele Vorteile, indem beispielsweise auf eine kostspielige Infrastruktur verzichtet werden kann und keine Verunreinigung der Nutzpflanzen durch auslaufendes Fluid droht.

Stoßfestigkeit

In der Vergangenheit war die Hydrauliktechnologie besser in der Lage, plötzliche Stöße zu bewältigen, wie z. B. den Aufprall eines zylinderbetätigten Pflugschilds auf ein im Schnee verstecktes Betonhindernis. Durch die Einbindung dieser Technologie in elektrohydraulische Aktuatoren verfügen diese jedoch über eine Stoßfestigkeit, die denen von Hydraulikzylindern ebenbürtig ist – und berauben Letztere aller Vorteile, die sie bislang in diesem Punkt hatten. Ein weiteres Beispiel für Stoßfestigkeit ist ein Mähwerk, das gegen einen großen Felsen fährt. Genau wie beim Beispiel mit dem Schneepflug würde der elektrohydraulische Aktuator die plötzliche Energiespitze sofort absorbieren, indem er die Fluids in allen eingebauten Ventilen und im Pumpengehäuse umverteilt.

Kosteneffizienz

Am kosteneffektivsten sind konventionelle Hydrauliksysteme, wenn sie für ein System spezifiziert werden, das bereits hydraulische Elemente enthält, und es lediglich darum geht, weitere Zylinder hinzuzufügen. Andernfalls entstehen übermäßige Kosten für die Planung der notwendigen Infrastruktur und deren Integration in das Gesamtsystem.

Der Wegfall von Fluidhandhabung und -lagerung, von Schutzmaßnahmen gegen auslaufendes und verschüttetes Fluid sowie von zusätzlichen Wartungskosten für das Aufspüren und die Reparatur undichter Stellen kann ebenfalls die Lebenszykluskosten für die Endbenutzer entscheidend senken. Diese Vorteile sind für OEMs gut zu vermarkten und lassen sich den Kunden einfach vermitteln.

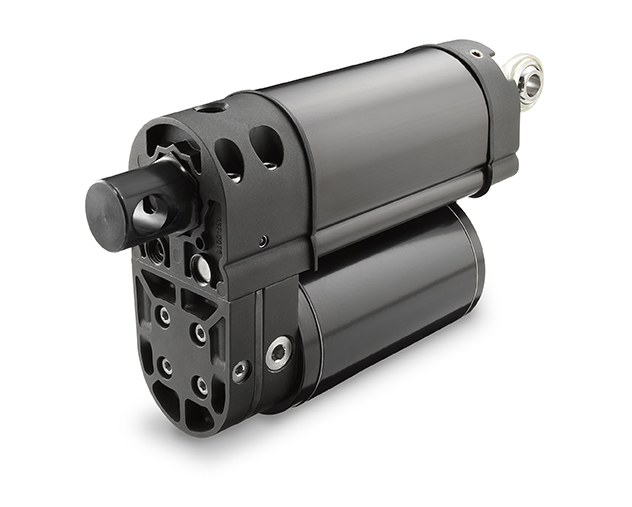

Der elektrohydraulische Thomson Linearaktuator Warner Linear H-Track liefert die Leistung von Hydraulik, jedoch ohne den immensen Platzbedarf und die unerschwinglichen Kosten herkömmlicher Hydrauliksysteme. Er bewältigt Kräfte von bis zu 21.350 N und verfügt über die kompakteste Baugröße seiner Klasse.

Fazit

Für neue Anwendungen, bei denen bis zu 2.180 kg hohe Lasten in Geschwindigkeiten von bis zu 100 mm pro Sekunde bewegt werden müssen, haben elektrohydraulische Aktuatoren gegenüber Systemen mit Hydraulikzylindern erhebliche Vorteile, sowohl was die Leistungsdichte angeht, als auch in puncto sauberer Betrieb, vielseitige Einsatzmöglichkeiten und geringe Lebenszykluskosten. Und auch was die Belastbarkeit und Stoßfestigkeit angeht, sind sie mit klassischen Hydrauliksystemen auf Augenhöhe.