Seit mehreren Jahren ist seitens der Endanwender eine gestiegene Nachfrage nach elektrischen Linearaktuatoren in Zylinderbauweise und damit einhergehend ein Rückgang pneumatischer Aktorik in der Fertigungsautomatisierung zu beobachten. Es gäbe zwar viele vorteilhafte Faktoren zu nennen, die diesen Wandel antreiben, jedoch die Notwendigkeit, die folgenden Ziele umzusetzten, ist dabei tatsächlich ausschlaggebend:

- Verbesserte Maschinenfunktionalität und -leistung dank der höheren Präzision elektromechanischer Aktuatoren.

- Platzsparendere Abmessungen, da elektromechanische Aktuatoren nur etwa ein Viertel des Platzes beanspruchen, um dieselbe Verstellkraft zu erzeugen.

- Optimierte Energieeffizienz, da elektromechanische Aktuatoren mit einem deutlich höheren Wirkungsgrad arbeiten und keine Kompressoren benötigen, die rund um die Uhr Druckluft liefern müssen.

- Geringere Wartungs- und Gesamtkosten, da elektromechanische Aktuatoren weniger Teile benötigen und ohne Kompressoren auskommen, die möglicherweise zu Undichtigkeiten tendieren.

Ist die Entscheidung gefallen, pneumatische durch elektromechanische Aktuatoren zu ersetzen, besteht der nächste Schritt darin, unter den vielen Marken und Modellen den passenden Aktuator auszuwählen. Während sich grundlegende Verstellkraft-Daten möglicherweise ähnlich darstellen, zeigen sich in den Bereichen Laufleistung, einfache Wartung und Widerstandfähigkeit gegen Umgebungseinflüsse gravierende Unterschiede.

Die Komponenten bestimmen über die Laufleistung

Grundsätzlich bedeutet ein größerer Durchmesser der Kugelspindel eine potenziell höhere Verstellkraft. Um diese jedoch tatsächlich nutzen zu können, müssen das Axiallager sowie sämtliche Befestigungspunkte, einschließlich Schubrohr, verbautem Kugelmuttersystem sowie Lager- und Abstreifergehäuse, optimal aufeinander abgestimmt sein. Andernfalls würde die erhöhte Verstellkraft zulasten der Lebensdauer gehen. Ein Bauteil, das zu schwach für die einwirkende Last ist, verschleißt erheblich schneller oder kann sogar vorzeitig ausfallen. Nehmen wir beispielsweise zwei Aktuatoren, jeweils mit einer 16-mm-Kugelgewindespindel ausgestattet, die 750 N Verstellkraft liefert. Das eine Modell hat eine Laufleistung von 2000 km, das andere erreicht dagegen 8000 km. Die unterschiedliche Laufleistung erklärt sich daraus, wie gut der Kugelgewindetrieb auf die übrigen Komponenten und diese wiederum aufeinander abgestimmt sind.

Berücksichtigt man zudem die Tatsache, dass größere Spindeldurchmesser sowohl mit den Kosten als auch mit dem Platzbedarf korrelieren, lassen sich durch eine optimale Abstimmung des Kugelgewindetriebs und der übrigen Komponenten beide Faktoren reduzieren. Um eine anwendungsseitig erforderliche Verstellkraft von 3200 N zu erreichen, nutzt der eine Anbieter möglicherweise eine Kugelspindel mit 20 mm Durchmesser, während ein anderer Hersteller dank gut miteinander abgestimmter Bauteile dieselbe Kraft mit einer Spindel von nur 12 mm erreicht. Das heißt, er kann eine kompaktere Lösung anbieten, ohne Abstriche an Leistung.

Die optimale Abstimmung des Kugelgewindetriebs auf die übrigen Komponenten hat den größten Einfluss auf die Lebensdauer des Aktuators. Dies wiederum hat zusammen mit der Bauweise des Kugelmuttergehäuses die größte Auswirkung auf die Präzision und Belastbarkeit. Eine der Hauptfunktionen des Muttergehäuses ist die Minimierung des Spiels in radialer und lateraler Richtung. Einfluss hierauf haben der Durchmesser des Muttergehäuses, die wirksame Berührungsfläche sowie die Nutzung von Führungsstegen.

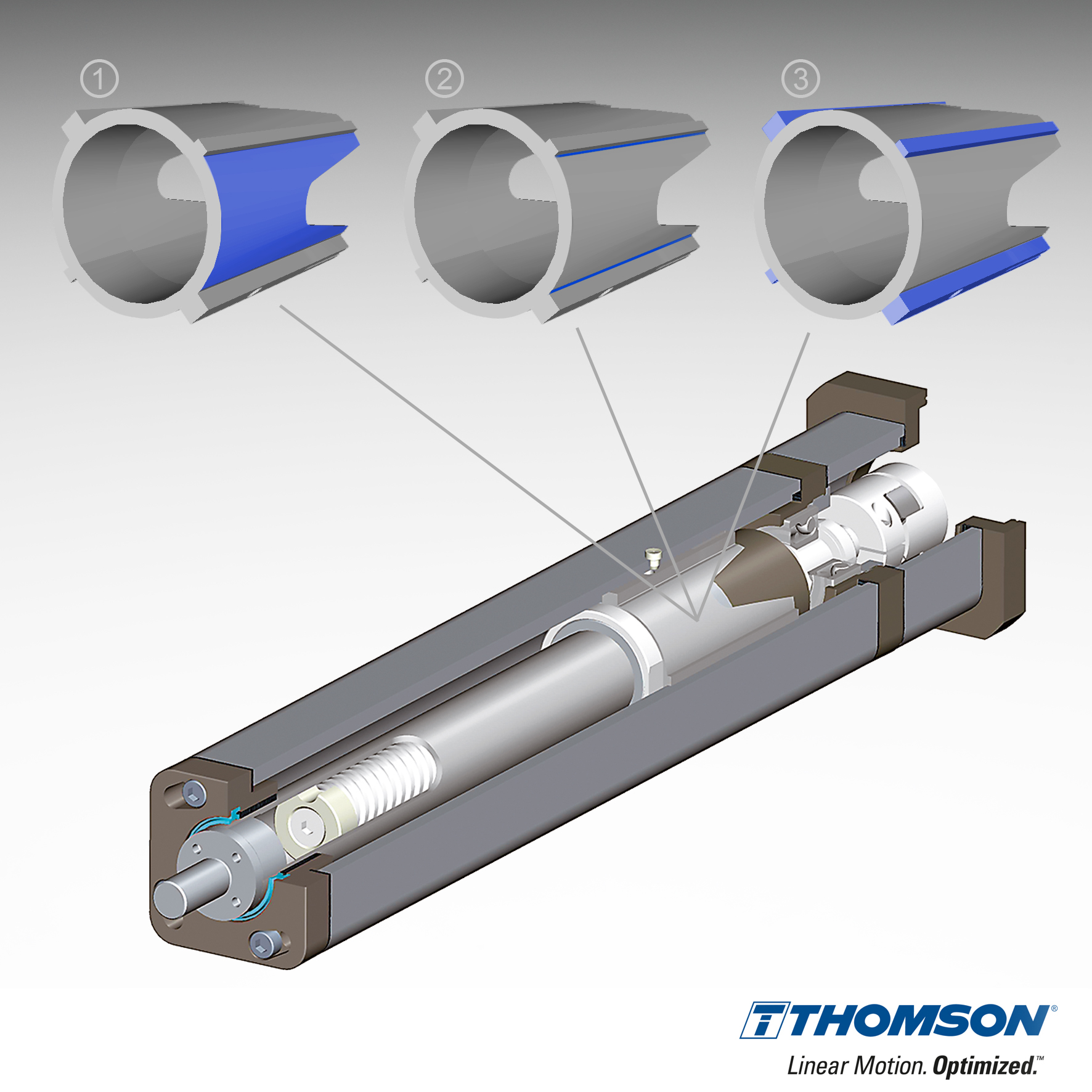

Ein größeres Muttergehäuse (Abb. 1: ①) hält größeren von außen wirkenden Radialbelastungen stand, indem sie die Berührungsflache bei seitlicher Belastung vergrößert. Die Möglichkeit, elektrische Aktuatoren seitlich zu belasten, würde die Leistung, Präzision und Kompaktheit dieser Einheiten auf ein Niveau bringen, das mittels pneumatischer oder hydraulischer Aktorik nicht realisierbar ist.

Abbildung 1: Die Berührungsflächen unter axialer und seitlicher Belastung

Genauso bedeutet eine vergrößerte Berührungsfläche bei reiner Axialbelastung ein geringeres Spiel, sodass Querlasten auf dem Schubrohr aufgefangen werden (②).

Während eine vergrößerte Berührungsfläche die radiale und laterale Belastbarkeit maximiert, führt sie nicht notwendigerweise zu einer erhöhten Stabilität. Diesem Aspekt wird häufig durch herausstehende Führungsstege Rechnung getragen, die in eingefrästen Nuten laufen (③). Diese Führungsstege vermindern zudem Vibrationen, die sowohl zur Geräuschentwicklung als auch zum Verschleiß beitragen. Die meisten Konstruktionen verwenden einen oder zwei solcher Stege, die das Spiel zwar im begrenzten Maße senken, aber nach einiger Zeit verschleißbedingt Klickgeräusche hervorrufen. Werden stattdessen vier Stege verwendet, bedeutet dies nicht nur einen geräusch- und verschleißärmeren Betrieb, sie wirken auch besser gegen ein Verdrehen des Schubrohrs. Die zusätzlichen Stege ermöglichen zudem ungehemmten Rücklauf, was die Verschleißentwicklung und damit das Spiel im System weiter reduziert.

Werden diese Führungsstege darüber hinaus nach außen gewölbt, erzeugt dies eine radiale Vorspannung, die ebenfalls das Spiel im Schubrohr minimiert und das Muttergehäuse mit der Mutter zentriert. Ein Ausdistanzieren des Muttergehäuses zum Strangpressprofil, um verschleißbedingten Ungenauigkeiten über die Lebensdauer des Gerätes entgegenzuwirken, ist damit überflüssig. Nicht zuletzt sinkt mit optimal aufeinander ausgerichteten Komponenten die Häufigkeit, mit der ein System kalibriert werden muss, um ein konstantes Leerlaufmoment zu erreichen.

Während enge Toleranzen für die Verschleiß- und Geräuschminderung einerseits unverzichtbar sind, kann sich jedoch bei fehlendem Luftspalt unerwünschter Druck aufbauen, wenn der Aktuator mit hoher Geschwindigkeit arbeitet. Dies kann zu Überhitzung führen und damit Probleme der Schmierung und der allgemeinen Langlebigkeit hervorrufen.

Thomson löst dieses Problem, indem zwei gegenüberliegende Führungsstege etwas flacher konstruiert wurden als die übrigen beiden (③). Auf diese Weise entsteht ein gerade ausreichend großer Luftspalt, der einen Druckaufbau vermeidet.

Einfache Wartung verkürzt Maschinenstillstände

Eine einfache Wartung wirkt sich ohne Frage auf die langfristige Leistungsfähigkeit eines Systems aus und trägt zudem unmittelbar zu mehr Produktivität bei. Elektromechanische Aktuatoren unterscheiden sich sowohl bei der Schmierung als auch beim Anbau des Motors. Die meisten Systeme können nur teilweise ausgefahren werden, sodass nur ca. 60 bis 70 Prozent der zu schmierenden Teile freigelegt werden. Die Wartungstechniker müssen die Schutzkappen abnehmen, die zu schmierenden Teile finden, Schmiermittel aufbringen und dieses Vorgang ggf. mehrfach wiederholen. Es ist jedoch ein System zu bevorzugen, bei dem das Schubrohr vollständig aus- oder eingefahren wird, sodass alle Komponenten freiliegen.

Dies ermöglicht zudem den Einbau einer automatischen Selbstschmierung. Ein Schmiernippel, der das Abnehmen der Kappe überflüssig macht, vereinfacht ebenfalls die Wartung.

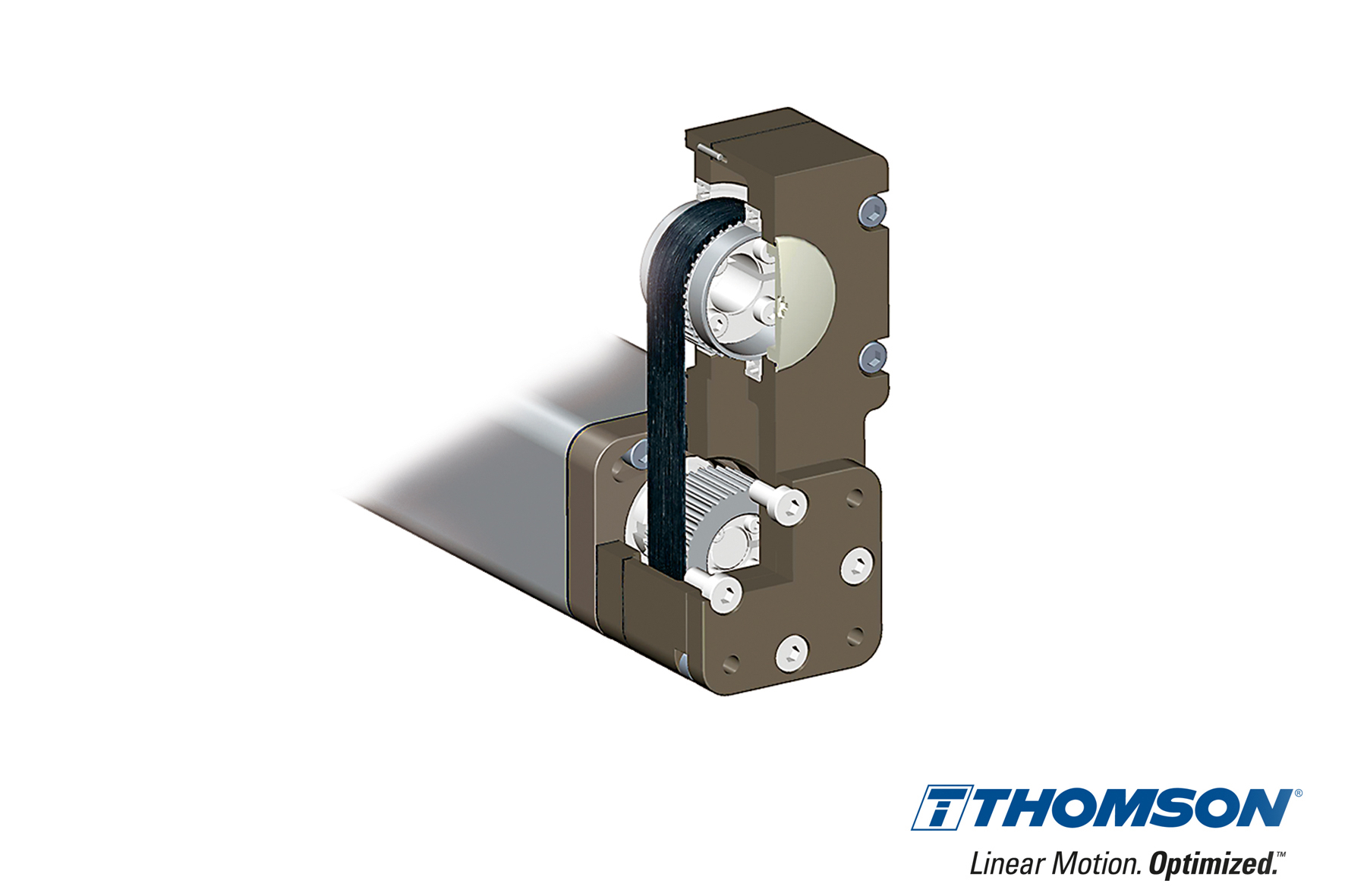

Ein weiterer zentraler Faktor ist die Zeit, die beansprucht wird, um den Motor mit der Aktormechanik zu koppeln. An herkömmlichen Lösungen benötigt der Anbau des Motors in Parallelkonfiguration 20 bis 25 Minuten. Nach der Motormontage muss ihn ein Techniker mit Hilfe verschiedener Werkzeuge für eine korrekte Riemenspannung und -ausrichtung justieren. Hierzu sind mindestens 12 Arbeitsschritte erforderlich. Bei einem Aktuator in vormontierter Parallelausführung kann der Antriebsriemen dagegen bereits im Werk vorgespannt werden. Auf diese Weise entfällt die umständliche Nachjustierung vor Ort, sodass der Motor in nur drei Schritten angeschraubt und einsatzbereit ist. Beim axialen Motoranbau stellen sich die Vorteile einer vormontierten Lösung vergleichbar, wenngleich nicht ganz so dramatisch dar. Hier verringert sich die Anzahl der Schritte immerhin noch von 7 auf 3.

Abbildung 2: Vormontierte Zylinder-Lösung bei parallel montiertem Motor

Darüber hinaus beseitigt die Verwendung beidseitig montierter Lager die Gefahr von Ausrichtungsfehlern. Als Nebeneffekt schützt sie zudem den Motor vor radialen Stoßbelastungen, was den Geräuschpegel senkt und die Lebensdauer des Systems erhöht.

Geschützt vor Umgebungseinflüssen

Ein weiterer, äußerst wichtiger Punkt, in dem sich elektromechanische Aktuatoren voneinander unterscheiden, ist ihre Fähigkeit, widrigen und rauen Umgebungsbedingungen standzuhalten oder unbeschadet regelmäßige Dampfstrahl-Reinigungen zu überstehen. Bestimmend hierfür sind die Konstruktion des Außenprofils, die Wahl der Werkstoffe und die Methode der Abdichtung.

Im Vergleich zu Oberflächen mit Nuten ist ein Außenprofil mit glatter Oberfläche die deutlich sauberere Lösung, da sich weder Staub noch Flüssigkeiten ansammeln können. Diese Gehäuse eignen sich besser in Betriebsumgebungen, bei denen eine regelmäßige Nassreinigung notwendig ist. Hier sollte jedoch ein möglicher Nachteil fehlender Nuten nicht unterschlagen werden: Beim Einsatz in Anwendungen, die einen angebauten Sensor benötigen, ist möglicherweise eine zusätzliche Kunststoffvorrichtung notwendig, um den Sensor zu befestigen.

Die Beständigkeit gegen äußere Einflüsse wird außerdem von der Materialzusammensetzung des Schubrohrs bestimmt. Bei den meisten Systemen kommt an dieser Stelle Chromstahl zum Einsatz; Edelstahl hingegen ist für raue Umgebungen die bessere Wahl.

Die wichtigste Kennzeichnung zur Widerstandsfähigkeit gegen das Eindringen von Fremdkörpern und Flüssigkeit ist die IP-Schutzart (für Ingress Protection – Eindringungsschutz) des Fachverbands der US-amerikanischen elektrotechnischen Industrie, NEMA (Tabelle 1). Die Schutzart IP65 kennzeichnet beispielsweise ein System, das vollständig staubdicht und gegen Niederdruck-Strahlwasser aus beliebigem Winkel geschützt ist, wie in Nassanwendungen der Lebensmittel- und Getränkeindustrie üblich. Nur wenige der heute erhältlichen Aktuatoren erfüllen diese für korrosive Betriebsumgebungen unverzichtbare Voraussetzung. IP54 bietet einen gewissen Schutz gegen Staub und Schutz gegen Spritzwasser. Damit ist ein solches Gerät für einige Nassanwendungen geeignet, jedoch nicht für eine Hochdruckreinigung. Die für Linearaktuatoren gängige Schutzart IP40 bedeutet, dass er weder gegen Staub noch Wasser geschützt ist.

| Erste Ziffer: Eindringen von Fremdkörpern | Zweite Ziffer: Eindringen von Flüssigkeit | |

| 0 | Kein Schutz. | Kein Schutz. |

| 1 | Schutz gegen Fremdkörper ab 50 mm Durchmesser, z.B. Hände, größeres Werkzeug./td> | Schutz gegen Tropfwasser oder Kondensation. |

| 2 | Schutz gegen Fremdkörper ab 12,5 mm, z.B. Finger, Werkzeug u.Ä. | Schutz gegen fallendes Tropfwasser, wenn das Gehäuse bis zu 15° geneigt ist. |

| 3 | Schutz gegen Fremdkörper ab 2,5 mm, z.B. dicker Draht, kleines Werkzeug. | Schutz gegen fallendes Sprühwasser bis 60° gegen die Senkrechte. |

| 4 | Schutz gegen Fremdkörper ab 1,0 mm, z.B. Draht. | Geschützt gegen allseitiges Spritzwasser. |

| 5 | Bedingt geschützt gegen Staub (in schädigender Menge). | Geschützt gegen Niederdruck-Strahlwasser aus beliebigem Winkel. Begrenztes Eindringen möglich. |

| 6 | Vollständig Staubdicht. | Geschützt gegen Hochdruck-Strahlwasser aus beliebigem Winkel. Begrenztes Eindringen möglich. |

| 7 | -- | Geschützt gegen zeitweiliges Untertauchen. |

| 8 | -- | Geschützt gegen dauerndes Untertauchen. |

| 9k | -- | Geschützt gegen Wasser bei Hochdruck-/Dampfstrahlreinigung aus direkter Nähe. |

Tabelle 1: NEMA IP-Schutzarten gegen Fremdkörper und Flüssigkeiten

Eine höhere Schutzart ergibt sich im Wesentlichen aus einer aufwändigeren Abdichtung. In diesem Fall ist jeder Bereich, einschließlich des Motoranbaus, abgedichtet. Alle Wellendurchführungen sollten ebenfalls abgedichtet und nicht nur bis zur Trägerplatte sondern bis zum Motor geführt werden.

Zeitgemäße Antriebstechnik für Maschinen und Anlagen

Die steigende Forderung des Marktes nach hochproduktiven Lösungen, kürzeren Umrüstzeiten, erhöhter Verfügbarkeit und Energieeffizienz sowie geringeren Wartungs- und Betriebskosten veranlasst immer mehr Konstrukteure und Endanwender zum Umstieg von pneumatischen auf elektromagnetische Antriebskomponenten. Für Maschinen, die eine komplexe und flexible Bewegungssteuerung erfordern, sind elektromechanische Aktuatoren ohnehin praktisch die einzige Alternative. Aber auch bei einfachen Anwendungen entscheiden sich die Verantwortlichen für die elektromechanische Aktorik, da diese einen geringeren Wartungsaufwand, hohe Energieeinsparungen und einen sauberen Betrieb versprechen.

Ein sorgsamer Vergleich der unterschiedlichen Herstellermarken elektrischer Aktuatoren birgt große Vorteile. Bei den angegebenen Tragzahlen sollte stets darauf geachtet werden, diese im Zusammenhang mit der Systemlebensdauer und dem Platzbedarf zu betrachten. Besonders in diesen beiden Bereichen verstecken sich oft ungünstige Kompromisse. Die Bauform des Muttergehäuses beeinflusst die Präzision sowie die laterale und torsionale Belastbarkeit. Auf das allgemeine Konzept zu dessen Führung im Profil sowie darauf, welche Form und Größe der möglicherweise verwendete Führungsmechanismus aufweist sollte beachtet werden. Aufeinander optimierte Bauteile, wie gebogene Führungsstege für einen besseren Halt, haben eine sehr positive Auswirkungen auf Präzision und Verschleiß. Außenprofil, Werkstoffwahl und Abdichtungskonzept, jeweils in geeigneter Ausprägung, sind entscheidende Faktoren für die Widerstandsfähigkeit gegen Umgebungseinflüsse. Glatte Außenprofile, Edelstahl-Werkstoffe und höhere IP-Schutzarten bieten im Allgemeinen den besten Schutz.

Die elektrischen Aktuatoren der Thomson PC-Baureihe sind unter den momentan erhältlichen Präzisionslinearaktuatoren wegweisend in Bezug auf Kompaktheit und Leistungsfähigkeit, während sie Zeit und Kosten sparen: dank einfacher Produktauswahl und -auslegung, schneller und zuverlässiger Montage sowie minimiertem Wartungsaufwand.

Weitere Informationen finden Sie unter www.thomsonlinear.com/pcseries_de, wo Sie mehr zu den Vorteilen eines Umstiegs von pneumatischer auf elektrische Aktorik erhalten – einschließlich eines kostenlosen Energiesparrechners.