Die eingebaute Unterstützung für den SAE J1939 CAN-Bus-Standard eröffnet interessante neue Möglichkeiten zur Integration elektromechanischer Aktuatoren in Land- und Baumaschinen sowie alle Arten mobiler Arbeitsmaschinen

Chad Carlberg

Product Line Manager, Linear Actuators

Thomson Linear

www.thomsonlinear.com Thomson@thomsonlinear.com

Herkömmlichen Elektro-Linearaktuatoren waren lange Zeit nur einfache Maschinenfunktionen vorbehalten – wie das Schieben oder Ziehen eines Bauteils auf Knopfdruck. Dank vermehrter Integration moderner Elektronik werden heutige Aktuatoren immer sicherer und intelligenter. Zudem lassen sie sich einfacher in die Bordnetze von Fahrzeugen und Maschinen einbinden. Moderne Linearaktuatoren überwachen eigenständig kritische Parameter und reagieren automatisch auf deren Verhalten. Sie liefern zu geringen Kosten ihren Betriebsstatus in Echtzeit und erlauben eine flexible Vernetzung mit anderen Systemen. Alle diese Vorteile werden durch die Einbindung eines programmierbaren Mikroprozessors ermöglicht, und der Marktnachfrage nach mehr Sicherheit, Funktionalität und Modularität Rechnung getragen.

Zustandsüberwachung für einen sicheren Betrieb

Bei einem herkömmlichen elektrischen Aktuator kann eine dauerhafte Überlastung den Motor und weitere Komponenten beschädigen. Fällt er zu einem ungünstigen Zeitpunkt aus, kann dies nicht nur mechanische Schäden hervorrufen –in Schwerlastmaschinen der Land- und Bauwirtschaft stellt er auch ein Sicherheitsrisiko dar.

Eine eingebaute Elektronik verhindert derartige Situationen: Parameter wie Stromstärke, Spannung, Last sowie Temperatur werden kontinuierlich überwacht und das System wird sicher abschaltet, bevor es kritische Grenzwerte überschreitet. Ist beispielsweise die gemessene Temperatur höher als die Nenntemperatur des Aktuators, bringt die Elektronik das System zu einem sicheren Stillstand.

Darüber hinaus überwacht die Elektronik das System auf gefährliche Überlastung. Tritt an einem Aktuator, der zum Bewegen einer Last von 1000 kg mit einer Stromstärke von 18 A ausgelegt ist, ein Ampere-Wert auf, der über einem werksseitig kalibrierten Auslösepunkt liegt, schaltet die Elektronik an diesem Punkt jedes Mal die Komponente ab. Um Einbußen der Produktivität durch Fehlabschaltungen auszuschließen, berücksichtigt die Elektronik sogar den Betrieb bei niedrigeren Umgebungstemperaturen.

Erweiterte Steuerungsmöglichkeiten

Zusätzlich zur Zustandsüberwachung verbessert die integrierte Elektronikdie Ansteuerung der einzelnen Verstellbewegungen. Daher sind in elektromechanischen Aktuatoren die folgenden Funktionen immer häufiger zu finden:

- Niederstromschalten: Herkömmliche Aktuatoren benötigen zum Ausfahren, Einfahren oder Anhalten häufig sperrige, unwirtschaftliche Relais oder separate Steuereinheiten. Durch die Verwendung der integrierten Elektronik sinkt die erforderliche Stromstärke an den Schaltern oder Kontakten von 20 A auf unter 22 mA, was ein deutlich einfacheres und kostengünstigeres Systemdesign ermöglicht.

- Analoge Positionsrückmeldung: Hierbei gibt ein berührungsloser Potentiometer über ein Spannungssignal die Position, Geschwindigkeit und Bewegungsrichtung des Aktuators aus.

- Digitale Positionsrückmeldung: Ein Encoder mit einkanaliger Impulsfolge kann genutzt werden, um mehrere Aktuatoren miteinander zu synchronisieren oder Position und Geschwindigkeit an das übergeordnete System auszugeben.

- Dynamisches Bremsen: Wird die Stromversorgung zu einem Aktuator mit einer Hilfslast unterbrochen, die in Richtung der Bewegung wirkt, kann es zum Nachlaufen des Aktuators und damit zur Beeinträchtigung der Wiederholgenauigkeit und Präzision kommen. Die integrierte Elektronik verhindert diesen Effekt durch ein dynamisches Abbremsen, das den Aktuator bei Wegfall der Spannung zu einem definierten Stopp bringt.

- Endlagen-Ausgang: Zu wissen, wann der Aktuator das Ende seines Hubwegs erreicht hat, ist besonders aus Gründen der Sicherheit und Leistungsfähigkeit wichtig. Wenn ein Aktuator z.B. dazu dient, ein Gerät an seinem Platz zu sichern, kann der Bediener durch eine einfache, vom Ausgang geschaltete LED-Anzeige vor gefährlichen Situationen geschützt werden. Darüber hinaus schützt dieser Endlagen-Ausgang den Aktuator selbst sowie die mechanisch mit ihm verbundenen Bauteile.

- Interne Endlagenschalter: Diese Vorrichtungen schalten den Aktuator am Hub-Ende automatisch ab, sodass keine mechanischen Kupplungsklinken an den Enden des Hubwegs notwendig sind und sich zudem die Lebensdauer des Aktuators erhöht.

SAE J1939-Unterstützung: mehr Modularität und Flexibilität

Die CAN-Bus-Kommunikation über den Protokollstandard SAE J1939 hat sich in den vergangenen 15 Jahren im Bereich der Land- und Baumaschinen immer mehr durchgesetzt. Durch die Verwendung von Elektro-Aktuatoren mit J1939-Kompatibilität profitieren Maschinenkonstrukteure wie -anwender gleichermaßen von den Vorteilen der Zustandsüberwachung und erweiterten Steuerungsmöglichkeiten.

Mit Einhaltung dieser Norm „spricht“ der Aktuator dieselbe Sprache wie das elektronische Steuergerät der Maschine, sodass eine Kommunikation über das Bordnetz aus verdrillten Doppelleitern, sogenanntem „Twisted Pair“, einfach zu realisieren ist. Herkömmliche Elektro-Aktuatoren benötigen dagegen für ihren Betrieb ein separates Steuergerät.

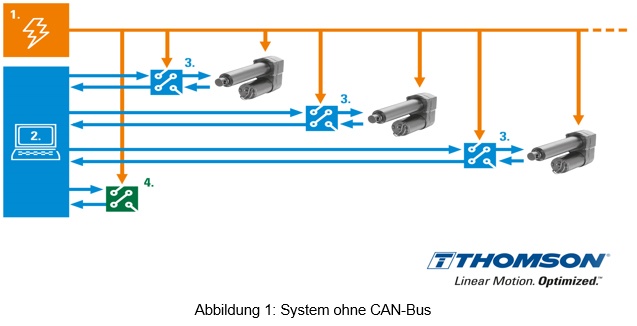

In bisherigen Kommunikationsarchitekturen lässt sich der Aktuator nur über eine separate Steuerung mit den Steuergeräten verbinden (Abb. 1).

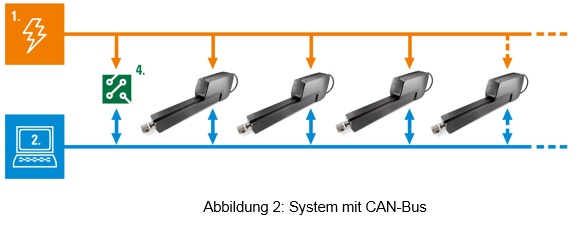

Werden jedoch intelligente Aktuatoren verwendet, die CAN-Bus J1939 kompatibel sind, können mehrere Aktuatoren über ein einziges Haupt-Steuergerät im Bordnetz betrieben werden. Damit eröffnen sich bislang ungekannte Möglichkeiten für noch komplexere Steuerungsstrategien. Und es ergibt sich ein beträchtliches Plus an Flexibilität, da ein und derselbe Aktuator nun in unterschiedlichen Anwendungen genutzt werden kann.

Hinzu kommen erhebliche Einsparungen in Bezug auf Planungszeit und -kosten sowie ein deutlich geringerer Verdrahtungsaufwand. Bislang erforderte die Anbindung eines Aktuators an ein Steuergerät eine eigene Kommunikationsleitung zu diesem Steuergerät. Außerdem ein dickes Stromkabel zur Batterie der Maschine sowie ein Relais oder einen Schalter. Wogegen ein Aktuator mit eingebauter Kompatibilität einfach an den J1939-Bus angeschlossen wird, sodass eine deutlich effizientere Verbindung zur Stromversorgung möglich ist.

J1939-fähige Aktuatoren einsetzen

Sobald ein J1939 CAN-Bus-Netzwerk vorhanden ist, was immer häufiger zur Norm wird, können Erstausrüster elektrische Aktuatoren sowohl einfach in ihre Entwicklungen einbinden als auch zum Bruchteil der ansonsten anfallenden Kosten. Zudem entfällt die Notwendigkeit zusätzlicher Steuereinheiten, sodass der Aktuator für mehrere Funktionen genutzt werden kann, während ein Zugriff auf externe Diagnosedaten ermöglicht wird.

Separate Steuereinheiten sind überflüssig

Herkömmliche Elektro-Aktuatoren werden jeweils über eine separate Steuereinheit angesteuert. Durch die Nutzung von Aktuatoren mit integrierter J1939-Unterstützung muss dagegen nur ein einziges Kabel von einer Steuereinheit zu sämtlichen Aktuatoren geführt werden. Jeder Aktuator ist eindeutig adressiert, empfängt alle Signale vom zentralen Steuersystem, reagiert jedoch nur auf diejenigen, die sich auf seine Funktion beziehen. Außerdem liefern diese intelligenten Aktuatoren die wichtigsten Diagnosedaten, die das Steuergerät über ihre Verstellgeschwindigkeit und Stellung informieren, sodass ein höherer Automatisierungsgrad ermöglicht wird.

Ein Aktuator, verschiedene Anwendungen

Nehmen wir einen Landmaschinen-Hersteller, der eine Aktuator-Ausführung für unterschiedliche Anwendungen nutzen möchte. Eine Anwendung benötigt z.B. eine Schub-/Zugkraft von 1000 kg über 15 cm Hubweg, während eine zweite lediglich 250 kg über 10 cm bewegen muss. Während dies in der Vergangenheit zwei völlig unterschiedliche Aktuator-Ausführungen erfordert hätte, kann ein Systemingenieur dank J1939 nun identische Aktuatoren so programmieren, dass sie auf die jeweiligen anwendungsspezifischen Anforderungen abgestimmt sind. Das bedeutet weniger Planungs- und Verdrahtungsaufwand sowie den Wegfall der Hardware- und Wartungskosten für separate Steuerungen. Indem die Hublänge beispielsweise elektronisch angepasst wird, kann derselbe Aktuator im identischen Gehäuse für eine Anwendung mit einem 250-kg-Abschaltpunkt und eine andere mit 1000-kg-Abschaltpunkt genutzt werden. Die Verwendung eines Aktuatortyps für verschiedene Anwendungen erleichtert nicht nur die Diagnose (die Störungsüberwachung eines einzelnen Modells ist z.B. unkomplizierter als die von vier unterschiedlichen Typen), sondern vereinfacht auch das Bestell- und Lagerwesen. Darüber hinaus verkürzt die Verwendung eines einzelnen Aktuatormodells die Vorlaufzeiten, da er sich einfacher in eine Konstruktion einbinden lässt, sodass die Montagezeiten – genauso wie die Systemkosten – sinken.

Ferndiagnose

Das Zusammenspiel von Zustandsüberwachung, neuen Steuerungsmöglichkeiten und J1939-Unterstützung gibt Erstausrüstern und Anwendern leistungsfähige Diagnosefunktionen an die Hand. So kann sich zum Beispiel ein Ingenieur in Schweden in einen Mähdrescher in Deutschland einwählen, um die Ausfallursache eines bestimmten Aktuators zu ermitteln. Der Ausfall würde durch eine elektronische Meldung angezeigt, mit deren Hilfe dann der Grund der Störung aufgespürt werden kann. Hierzu gehören beispielsweise Meldungen zu den Parametern Temperatur, Position, Stromstärke und Eingangsspannung.

Neue Alternative für Schwerlast-Anwendungen

Die neuen Möglichkeiten der integrierten Elektronik – ergänzt durch gestiegene Hublängen und Tragzahlen, höhere Leistungsfähigkeit und einen Schutz vor rauen Umgebungseinflüssen – erlauben den Einsatz elektromechanischer Aktuatoren selbst in anspruchsvollsten Anwendungen im Freien. Die Aktuatoren der neuesten Generation bieten eine vergleichbare oder sogar höhere Leistung als ihre Vorgänger, sind sauberer, einfacher zu bedienen und verursachen sowohl bei der Anschaffung als auch im Betrieb geringere Kosten.

Titelbild: Der neue, elektrische Linearaktuator Electrak HD™ von Thomson Industries ist mit seiner integrierten „Bord-Elektronik“ inklusive optional eingebauter J1939 CAN-Bus-Unterstützung wegweisend. Separate Steuereinheiten werden überflüssig, die Steuerungsmöglichkeit ist verbessert und das Maschinendesign einfacher.