Das Studententeam der Iowa State University (ISU) entschied sich, für seine Teilnahme am letztjährigen Konstruktionswettbewerb der American Society of Agricultural & Biological Engineers (ASABE) und für ihren Traktor im Maßstab 1:4 eine elektronische Drosselklappenregelung zu verwenden. Bislang hatte keines der teilnehmenden Teams jemals elektronische Regelungselemente verwendet und auch in der Agrarindustrie kommt diese Drosselklappen-Technologie fast ausschließlich in größeren Maschinen zum Einsatz. Dank der Unterstützung durch Thomson Industries, einem führenden Hersteller elektromechanischer Antriebslösungen, wurde die mutige Entscheidung des Teams aus 12 Maschinenbau-Studenten belohnt. Das Traktorenkonzept nahm eine Sonderposition im Wettbewerb ein und erntete hohe Punktzahlen in den Kategorien Design, Innovation sowie Leistung.

Die Herausforderung

Seit 1997 engagiert sich die ASABE als Sponsor eines Konstruktionswettbewerbs für Traktoren im Kleinmaßstab. Hier treten Agrartechnik-Studenten gegeneinander an, um die Grenzen der Traktorentechnik auszuloten. Jedes teilnehmende Team erhält einen 31 PS starken Motor von Briggs & Stratton, der nicht modifiziert werden darf, und ein Paar Titan-Reifen für das Fahrzeugheck. Wie die Leistung des Motors zu diesen Rädern gelangt, bleibt ganz den Studenten überlassen.

Die primäre Zielsetzung des ISU-Teams bestand darin, jedes Rad separat mit Leistung zu versorgen. Das würde nach ihren Überlegungen die Traktion optimieren, da wechselnde Untergrundbedingungen auf diese Weise ausgeglichen werden könnten, was mit herkömmlichen hydromechanischen Antriebssystemen nicht realisierbar wäre. Das Team analysierte zunächst einige potenzielle Antriebsstrang-Varianten, darunter hydraulische, mechanische und elektronische Lösungen.

Von der Hydraulik-Variante wurde abgesehen, da dies nach übereinstimmender Meinung eine zu komplexe Getriebebaugruppe erfordern würde. Genauso wurde ein rein mechanischer Antrieb verworfen, da die Geschwindigkeitsregelung im Allgemeinen und innerhalb der einzelnen Getriebeübersetzungen im Speziellen zu sehr begrenzt sein würde. Im Gegensatz dazu sind die Einstellmöglichkeiten bei einem elektronischen Antriebsstrang im Grunde unbegrenzt, was dem Fahrer bei der Geschwindigkeitssteuerung maximale Flexibilität bietet. Gegen die mechanische Lösung sprach zudem die Tatsache, dass sie keine individuelle Kraftübertragung auf die einzelnen Räder ermöglichen würde, was jedoch Grundvoraussetzung für die geplante Antischlupfregelung war. Unter Berücksichtigung aller Faktoren versprach der elektronische Antriebsstrang die bei weitem einfachste und eleganteste Lösung.

„Unsere Berechnungen ergaben, dass ein elektronischer Antriebsstrang einen deutlich höheren Wirkungsgrad aufweisen würde als mit hydraulischer oder mechanischer Technologie, da wir per Programmierung die Drehzahl und das Drehmoment jedes Rads einzeln ansteuern können. Das heißt, gerade so viel oder so wenig Leistung an die Räder zu übertragen, die nötig ist, um die Traktion zu maximieren“, erklärte Clayton Hamilton, ISU-Teamleiter und frischgebackener Ingenieur der Agrartechnik. „Selbst wenn der Fahrer das Gaspedal ganz durchtritt, würden die Radmotoren nur die Spannung erhalten, die für eine maximale Traktion erforderlich ist. Damit ließe sich zudem der Wendekreis verbessern, indem sich das äußere Rad schneller dreht als das innere, um eine höhere Wendigkeit zu erreichen.“

Zielstrebige Systementwicklung

Beim ISU-Design ist ein Gleichstromgenerator mit dem Benzinmotor gekoppelt. Der Generator speist wiederum je einen Elektromotor an den Hinterrädern, der nur in einem bestimmten Spannungsbereich arbeitet, um die optimale Traktion aufrecht zu erhalten. Bei zu geringer Spannung bewegt sich der Traktor nicht von der Stelle, bei zu hoher Spannung drehen die Räder durch und verlieren den Kraftschluss. Die Herausforderung bestand nun darin, die Drehzahl des Benzinmotors so anzusteuern, dass der Generator die optimale Spannung erzeugt.

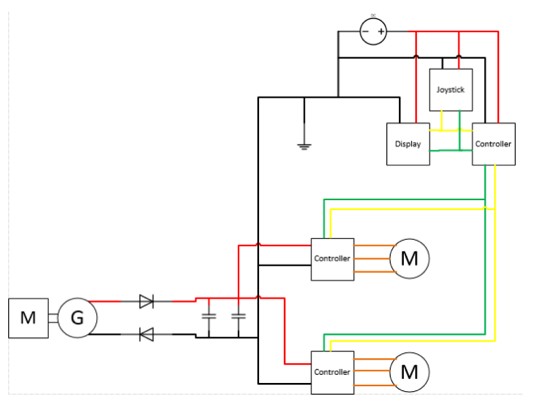

Abbildung 1 zeigt ein schematisches Schaltbild des ISU-Designs mit den elektronischen Komponenten in Rot. Von links nach rechts gesehen, treibt der Traktormotor (M) den Generator (G) an, der die Controller mit Strom versorgt. Die regelbaren Motoren an den beiden Rädern sind im unteren rechten Teil des Schaltbilds zu sehen. Der obere rechte Bereich enthält die Schaltkreise zur Speisung eines Joysticks, eines Displays und des Controllers (Pedal).

Abbildung 1: Schaltkreis der Kraftübertragung

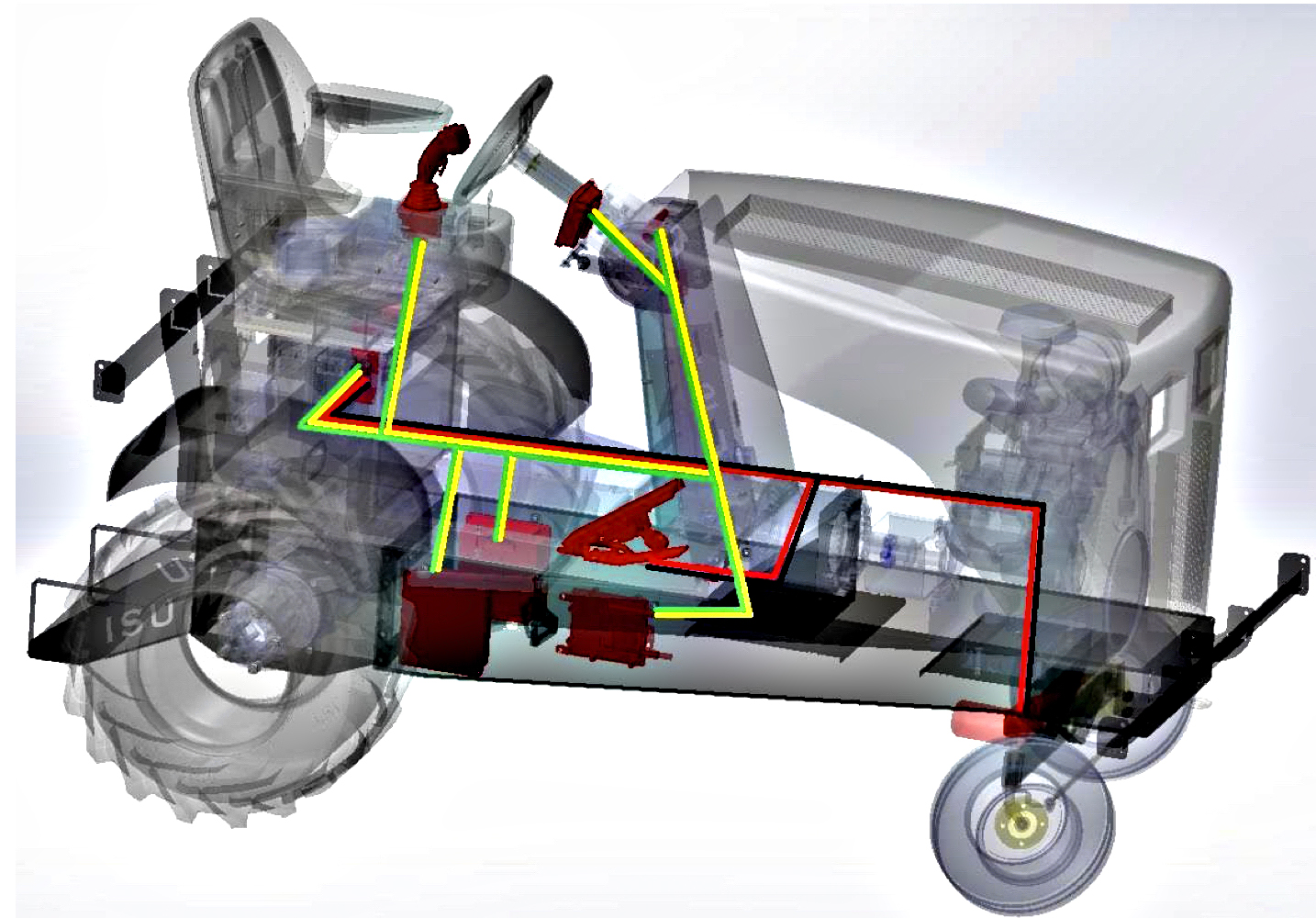

Schaltkreis auf die Traktorkarosserie übertragen

Das Pedal steuert die Benzinmotordrehzahl, während der Fahrer die Fahrgeschwindigkeit mit dem Joystick vorgibt, was eine Drehzahlansteuerung der einzelnen Hinterräder ermöglicht. Damit das auch funktioniert, ist eine hochpräzise Regelung der Benzinmotordrehzahl erforderlich, um die optimale Speisespannung für den elektronischen Antriebsstrang zu erzeugen – und genau das ist die Aufgabe eines elektromechanischen Aktuators. Zum Glück für das Team zählt Thomson Industries, einer der führenden Anbieter elektrischer Linearaktuatoren, zu den Sponsoren der Veranstaltung und war gerne bereit, seine elektromechanische Aktorik neuester Technik zur Verfügung zu stellen.

„Thomson entwickelt und produziert elektromechanische Linearaktuatoren für große Land- und Baumaschinen seit 50 Jahren“, erklärt Chad Carlberg, Produktmanager für Linearaktuatoren bei Thomson. „Wir haben mit großem Interesse verfolgt, wie zielstrebig das ISU-Team in diesem Jahr an einer besonders innovativen Lösung am Traktoren-Konstruktionswettbewerb gearbeitet hat. Dass sie hierfür Thomson-Linearaktuatoren einsetzen wollten hat uns geehrt. Wir sind jetzt schon gespannt, womit sie uns im nächsten Jahr überraschen werden.“

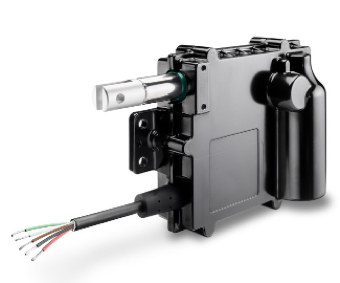

Thomson stellte dem Team zwei Test-Aktuatoren: Zum einen den hochrobusten Max Jac®, der durch seine Kompaktheit und hohen Leistungsdichte speziell für den Einsatz unter Extrembedingungen entwickelt wurde, die für mobile Arbeitsmaschinen charakteristisch sind. Das andere Modell, der Electrak Drosselklappenaktuator, ist hauptsächlich in Anwendungen zu finden, bei denen es um die Drosselklappenregelung eines mechanisch betätigten Motors geht. Das ISU-Team entschied sich letztlich für den Electrak Drosselklappenaktuator, da er die für dieses Projekt benötigte Positioniergenauigkeit und Verstellkraft liefert.

Der Thomson Electrak Drosselklappenaktuator ET12-084 verfügt über die Positioniergenauigkeit und Verstellkraft, die nach den Berechnungen des ISU-Teams unverzichtbar waren.

Im Betrieb übermitteln Positionsgeber an den einzelnen Radmotoren über ein CAN-Bus-Bordnetz die Fahrgeschwindigkeit und den Antriebsmodus an die Bedieneranzeige. Darüber hinaus werden hier die Drehzahl und Betriebsstunden des Benzinmotors angezeigt.

Dynamische Anzeigen gleichen die Drehzahl der Radmotoren mit der Joystick-Stellung ab und geben ein Warnsignal aus, wenn diese Werte nicht korrelieren, d.h. die Traktion nachlässt. Anhand dieser Informationen kann der Fahrer die Joystick-Position anpassen oder der Aktuator ändert die Benzinmotor-Drehzahl, um die optimale Leistung für die gewünschte Traktion zu liefern.

Der Wettbewerb

Der ASABE-Wettbewerb 2016 fand auf dem Expo Gardens-Gelände in Peoria, im US-Bundesstaat Illinois statt. Das ISU-Team trat gegen 25 andere Hoffnungsträger an, die sich in Bezug auf die Eigenschaften ihrer Traktoren, ihre Fähigkeit, die konstruktionstechnischen Entscheidungen zu begründen, und schließlich das tatsächliche Leistungsvermögen der Maschinen miteinander messen würden.

Der Tag begann mit einer technischen Untersuchung, bei der die Juroren die Einhaltung der Regeln überprüften. Geprüft wurden die Kupplungshöhe, Bremsfunktionen, Gesamtgröße, Radstand, Schaltbilder, Sicherheitsvorrichtungen und weitere Konstruktionsmerkmale. Obwohl der Regelausschuss im Vorfeld die Nutzung eines elektrischen Antriebsstrangs genehmigt hatte, erfuhren die übrigen Teilnehmer erst während der technischen Untersuchung von der einzigartigen Strategie des ISU-Teams, die viele überraschte. Während der Bewertung erwies sich dieses elektrische System als ernstzunehmender Konkurrent.

Seinen ersten Triumph feierte es beim Schalltest. Die Regeln sahen eine Begrenzung des Schalldruckpegels auf 90 Dezibel vor. Die Präzision, mit der das ISU-Team den Benzinmotor am optimalen Betriebspunkt halten konnte, ermöglichte niedrigere Drehzahlen, sodass ihre Lösung zwischen 78 und 80 Dezibel lag. Kein anderer Teilnehmer kam auch nur in die Nähe dieses Wertes. Auch in den Kategorien allgemeine Innovationskraft und Sicherheit erhielt der elektrische Antriebsstrang Bestnoten. Bei der Produzierbarkeit und Wartungsfreundlichkeit landete das Team unter den 10 Besten.

Zu den guten Werten der Produzierbarkeit trug die Tatsache bei, dass alle Komponenten handelsübliche Produkte sind, sodass kaum kostspielig herzustellende Gehäuse oder Sonderanfertigungen notwendig sind. Der Verzicht auf Hydraulikleitungen erlaubt zudem eine modulare Fertigungsstrategie. Das heißt, ein Hersteller könnte Front, Heck und Fahrstand des Traktors an getrennten Montagestationen montieren und problemlos in einem letzten Schritt zusammenfügen. Bei Leitungen, die über die gesamte Länge des Fahrzeugs verlaufen, ist das nicht möglich. Auch die entfallenen Leitungen brachten dem Team Punkte für einfache Wartung ein, da keine Hydraulikflüssigkeit gewechselt oder ölige Bauteile gereinigt werden müssen.

Schließlich zeigte sich die Jury von der Umsetzung des Designs beeindruckt. Das Team erhielt Bestnoten für die schriftliche Erläuterung seiner Lösungsansätze und Begründung der Umsetzung. Die Form der Präsentation ihrer Lösung vor einem Gremium als simulierter Evaluierungsprozess eines potentiellen Herstellers wurde mit dem zweiten Platz belohnt.

Erfolg bei Wendigkeit und Zugkraft

Genauso zufrieden war das Team über sein hervorragendes Abschneiden in den Bereichen Wendigkeit und Zugkraft. Die Wendigkeit des Traktors wird beurteilt, indem ein Fahrer die Maschine durch einen Parcours mit Slalomstangen bewegt, ohne dass die auf den Stangen balancierten Golfbälle herunterfallen dürfen. Das ISU-Team landete in dieser Kategorie unter den besten 10 und schrieb dies im Wesentlichen der Differenzial-Ansteuerung der Hinterräder zu.

Die Entscheidung, eine elektronische Drosselklappenregelung zu verwenden, brachte dem ISU-Traktordesign im ASABE-Wettbewerb mehrere Erstplatzierungen und ein Endergebnis unter den Top 10 ein.

Beim Zugwettbewerb wird gemessen, wie weit der Traktor einen Bremswagen über einen lehmig-festen „Dirt Track“ ziehen kann. Beim Ziehen des Schlittens entwickeln die Traktoren üblicherweise eine Kraft von 1 bis 1,3 Tonnen. Im vergangenen Jahr hat das Team den Wagen unter Verwendung eines hydraulischen Antriebssystems 60 m weit gezogen. Mit der neuen Antriebstechnologie wäre man in diesem Jahr froh gewesen, über 30 m zu kommen, was jedoch mit einer Zugstrecke von 63 m deutlich übertroffen wurde. Eine respektable Leistung, im Vergleich zum siegreichen Zugversuch des Tages von 79 m.

Alles in allem hat sich der Schritt zum elektrischen Antriebsstrang für das ISU-Team mehr als gelohnt. Herausgekommen sind erste Plätze in den Kategorien Geräuschpegel, Innovation, Sicherheit und schriftliches Konzept, ein zweiter Platz für die Präsentation sowie Top-10-Positionen in den Bereichen Produzierbarkeit, Wartungsfreundlichkeit und Wendigkeit – eine deutliche Steigerung gegenüber der letztjährigen Teilnahme.

Das ISU-Team und sein Traktor mit elektronischer Drosselklappenregelung

Die zentrale Technologie des ISU-Traktors wird auch beim nächsten ASABE-Wettbewerb im kommenden Juni wieder an den Start gehen. Wie es die Tradition des jährlich stattfindenden Spektakels will, wird jede Schule zwei Traktoren ins Rennen schicken – eine überarbeitete Version des Vorjahrs-Teilnehmers und eine Neukonstruktion. Thomson hat bereits zugesagt, seine elektromechanische Aktuatoren-Technologie auch für das nächste Projekt beizusteuern. Wenn ISU also ein weiteres Mal mit einer elektronischen Drosselklappe antritt, wäre es diesmal keine Überraschung. Spannend bleibt also, wie gut das Team auf diesem beeindruckenden Grundstock des Erfolgs aufbauen wird.