Cinque anni fa Bend-Tech, un'azienda del Wisconsin specializzata in macchine da taglio CNC e sistemi di piegatura per tubi, ha notato un aumento improvviso delle richieste di intervento sul campo e si è immediatamente attivata per trovare la causa del problema. È emerso che la crescente popolarità degli sport motoristici fuori strada e outdoor aveva incrementato la richiesta di produzione di tubi in metallo ad un livello tale che i clienti stavano spingendo il primo ingresso sul mercato di Bend Tech verso volumi produttivi di molto superiori al previsto. Il team si è seduto intorno a un tavolo e, con l'aiuto di un'innovativa tecnologia di movimento lineare ibrido di Thomson, si è concentrato sulla ricerca di una soluzione vincente.

“I nostri sistemi permettono ai produttori di metallo di tagliare i tubi con elevata precisione e velocità”, spiega TJ Merry, responsabile della produzione per Bend-Tech. “In questo modo aumentano le capacità produttive e i profitti grazie al rientro in azienda di servizi tradizionalmente esternalizzati”.

Il sempre maggior interesse verso veicoli personalizzati per sport motoristici outdoor ha determinato una richiesta costante di tubi su misura. (Immagine per gentile concessione di Busted Knuckle Off Road)

Il grosso dell'attività della Bend-Tech si svolge in due settori ed entrambi hanno avuto una crescita notevole. Molti dei loro clienti sono produttori che creano corrimano su misura per edifici pubblici e industriali e sono spinti da esigenze costruttive e dalla sempre maggior attenzione alla sicurezza del pubblico. Tuttavia, la maggior opportunità di crescita è legata alle officine che modificano i veicoli quali rock crawler, macchine da corsa e jeep per fuoristrada.

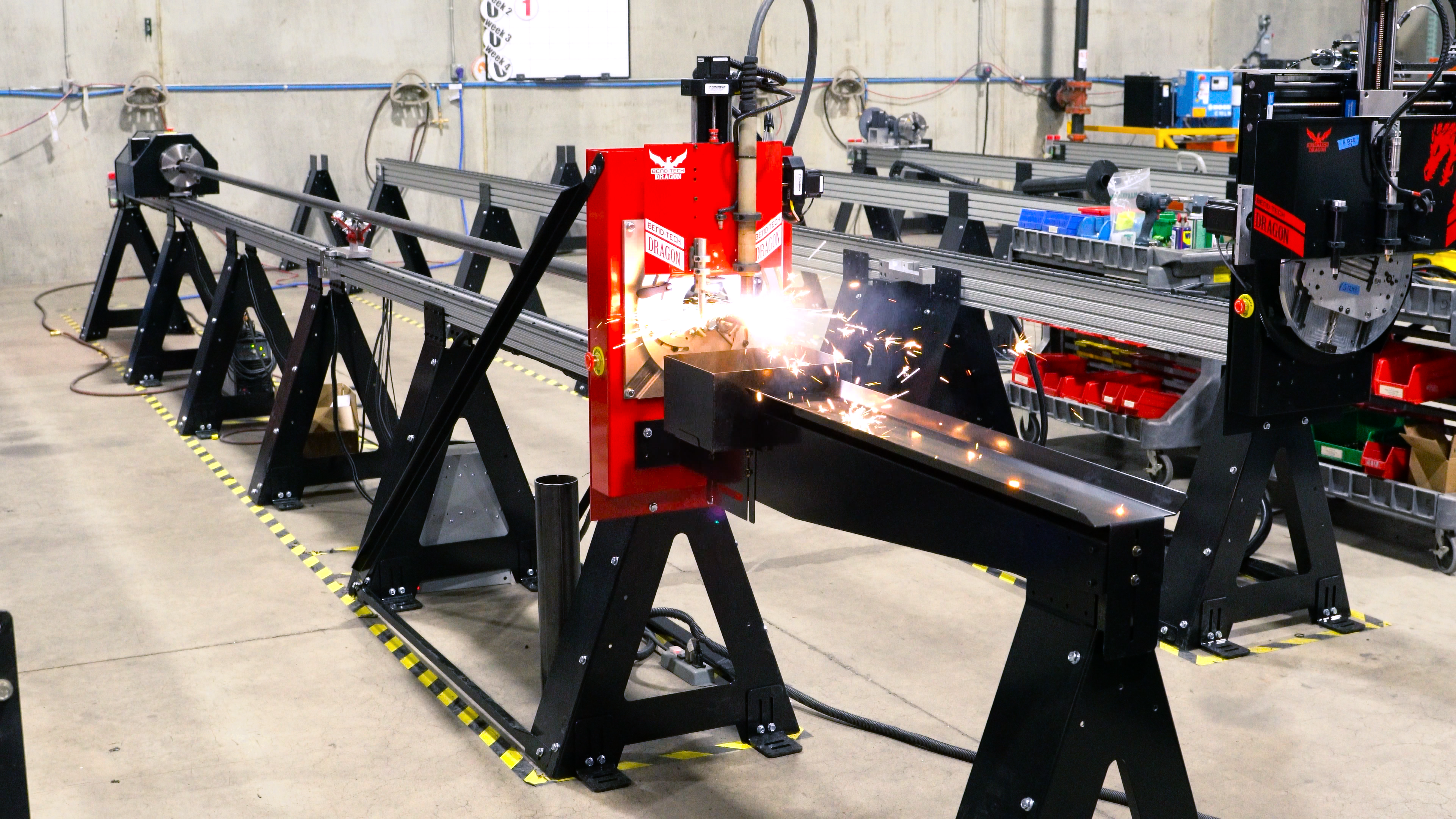

Dopo che l'iniziale ingresso sul mercato ha dimostrato di non essere all'altezza delle richieste di produzione a volume elevato, l'azienda ha realizzato il più grande sistema di taglio al plasma, marcatura e incisione Dragon A400, che era in grado di gestire praticamente ogni tipo di task ma ha posto ancora un altro problema: sebbene fosse stato ben accolto da clienti più grandi, altri hanno trovato difficile giustificare il prezzo tre volte maggiore rispetto al Dragon A250. “Quello che ci serviva era a metà tra i due”, spiega Merry. “Conoscevamo il livello di costo da raggiungere e in sostanza dovevamo dimezzare i costi di costruzione della macchina senza compromettere la qualità produttiva”.

Capire dove tagliare

I sistemi Dragon di Bend-Tech hanno tre componenti principali: un telaio strutturale, una testa di taglio e marcatura e un sistema di azionamento a guida software che controlla il movimento dell'utensile. Dopo aver deciso di eliminare alcune funzioni dai nuovi sistemi che stavano sviluppando, hanno concentrato il taglio dei costi sui sistemi di movimento lineare.

Bend-Tech fa affidamento sui gruppi di attuatori lineari di Thomson per un motion control coerente e accurato nei propri sistemi di taglio al plasma, marcatura e incisione.

“Thomson ha realizzato i sistemi lineari che hanno garantito il motion control per il nostro sistema A400 e ci siamo affidati a loro per trovare le idee giuste per creare un sistema produttivo a costo inferiore”, racconta Merry. “Abbiamo chiesto anche ad altri fornitori di tecnologia lineare ma, come è già accaduto in passato, Thomson è arrivata con la soluzione ideale”.

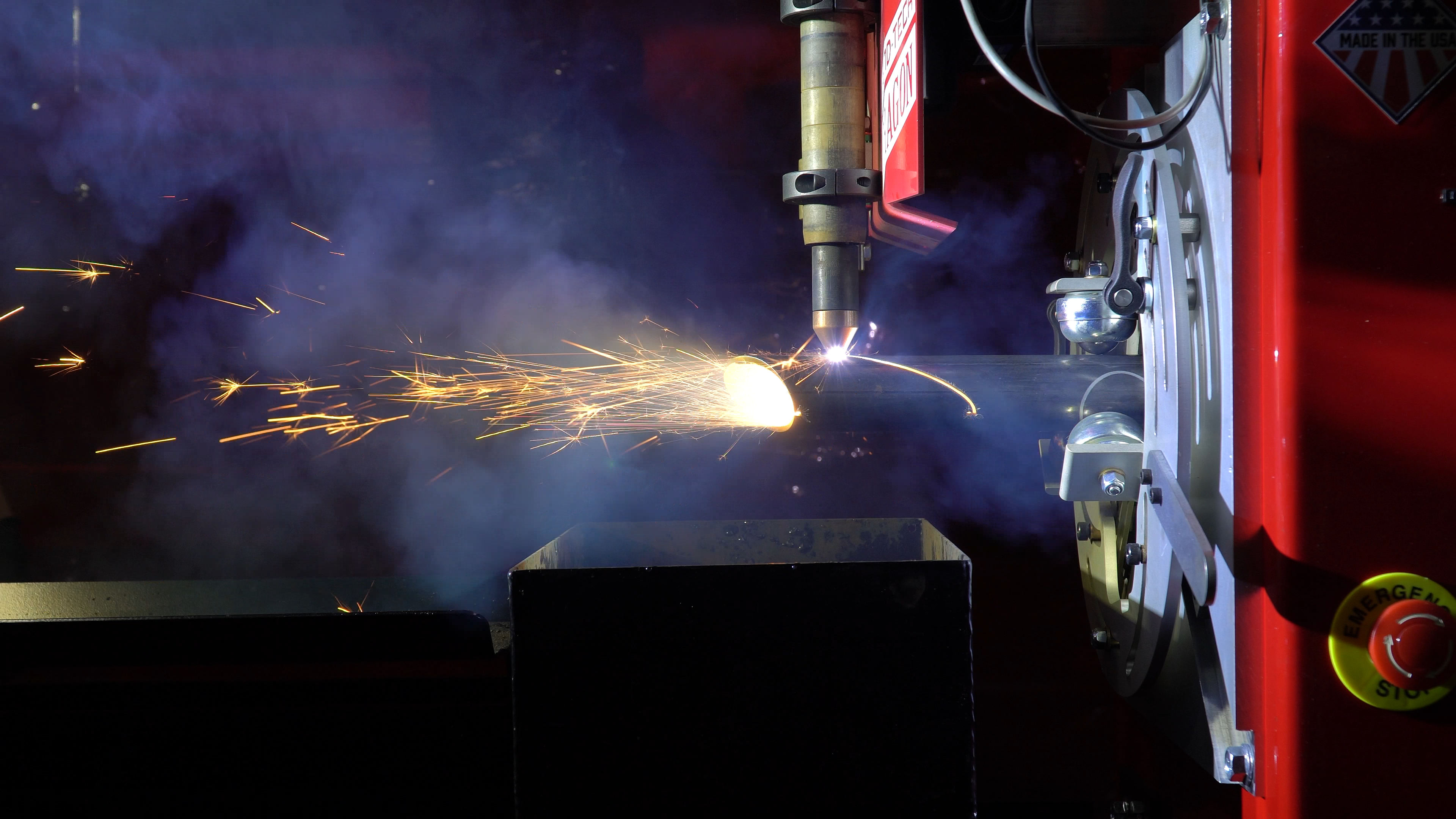

La soluzione di Thomson ha integrato una versione più piccola e più semplice del sistema progettato per il sistema dell'A400, ma con un meccanismo di azionamento completamente diverso. Ogni A400 utilizza due sistemi di scorrimento lineare della serie 2DB di Thomson collegati tra loro in una configurazione incrociata per controllare gli assi A e Z. Uno posiziona la testa dell'utensile sul piano orizzontale, mentre l'altro sposta gli utensili di taglio, marcatura e incisione in alto e in basso su un asse verticale. Per l'azionamento di ciascun asse è prevista una vite con ricircolo di sfere da 2 piedi azionata da un motore passo-passo. La notevole lunghezza della vite richiede la presenza di cuscinetti di supporto alle due estremità e uno speciale accoppiamento al motore passo-passo.

La competenza di progettazione creativa e a basso costo di Thomson ha permesso a Bend-Tech di sviluppare il sistema Dragon A250 per soddisfare la crescente domanda del mercato.

Per il nuovo Dragon A250 Thomson è partita da un albero più corto, una madrevite da 11 pollici con azionamento da 6 pollici, che ha eliminato la necessità di supporti alle due estremità. In questo modo hanno potuto integrare una madrevite motorizzata (MLS) che non deve essere supportata alle due estremità perché sono i cuscinetti all'interno del motore a supportare il carico. E poiché la madrevite e il rotore MLS sono un unico componente, non occorre più l'accoppiamento esterno tra vite e rotore.

“La progettazione dei componenti da parte di Thomson è davvero eccellente”, afferma Merry. “Hanno abbattuto i costi riducendo al minimo il numero dei componenti. L'impiego di un motore con madrevite integrata al posto di una vite con ricircolo di sfere abbatte i costi di accoppiamento tra vite e motore e dei meccanismi di supporto necessari a questo scopo”.

Il gruppo di motion control a basso costo che Thomson ha personalizzato per Bend-Tech integrava una madrevite motorizzata azionata da un motore passo-passo nel sistema di scorrimento lineare precedentemente azionato da viti con ricircolo di sfere. I sistemi di scorrimento di Thomson sono collegati tra loro a croce per spostare la torcia di taglio al plasma e gli utensili di marcatura fissati all'altro lato della piastra di colore rosso sulla destra.

Il nuovo gruppo di motion control è più piccolo del sistema utilizzato per l'A400 ma ha una struttura molto simile, con guide rotonde, cuscinetto, blocchi e una slitta. Merry spiega che anche il fatto che il sistema fosse del tutto simile a una versione più piccola del precedente è stato secondo lui un punto a favore a livello di vendita perché garantiva continuità.

Ridurre il costo della ripetibilità

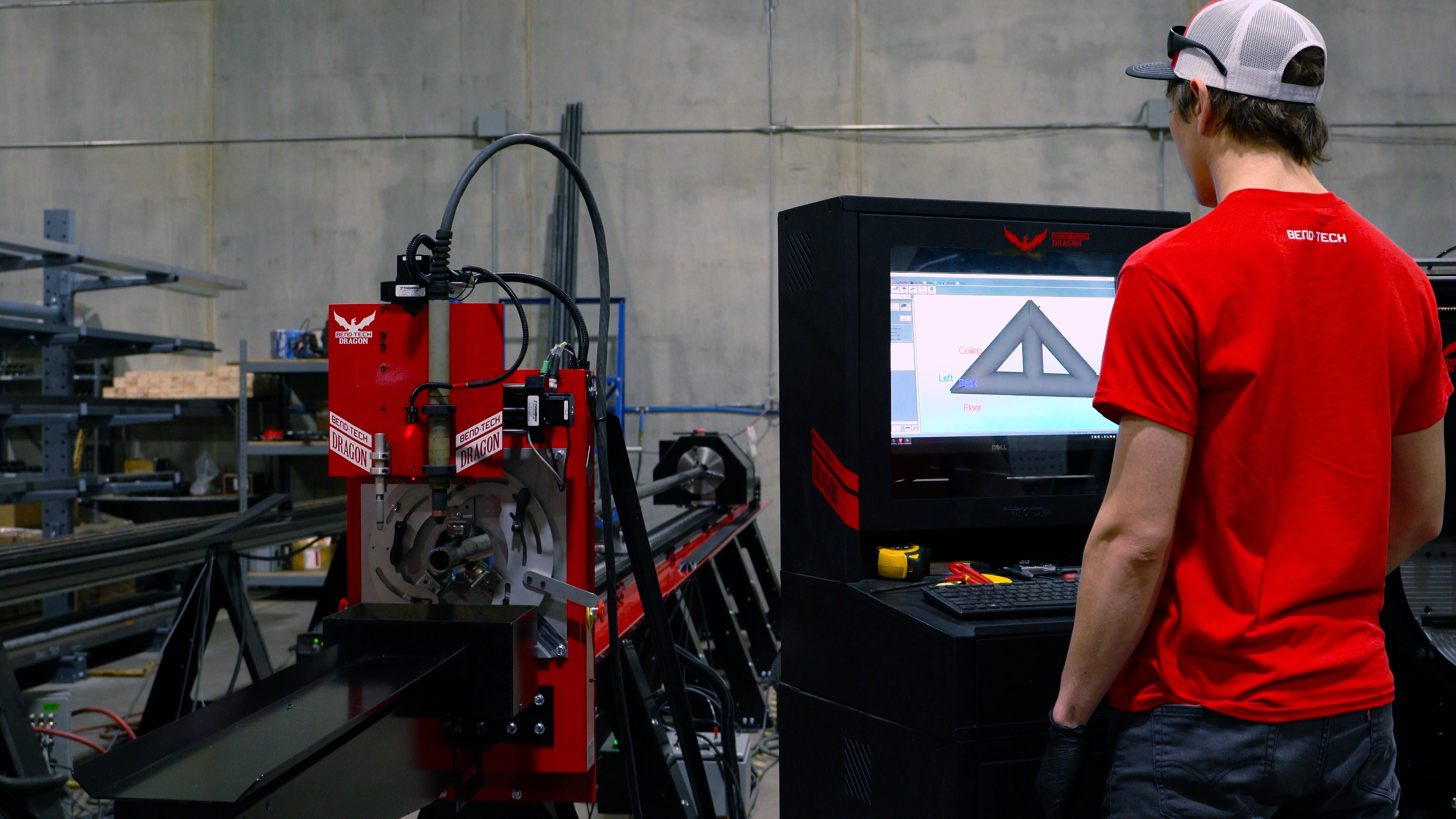

In uso, il sistema di azionamento si collega a un PC Windows su cui viene eseguito un software CAD/CAM che immagazzina per ogni cliente parametri di progettazione quali lunghezze, angoli di piegatura, rotazioni e caratteristiche dei materiali. Il sistema di motion control riceve queste informazioni e segue la sequenza preprogrammata, permettendo all'utensile di passare automaticamente dalla modalità di taglio al plasma alla marcatura di pezzi. Sia per l'A400 che per l'A250 tagli e marcature devono rientrare in una tolleranza +/- 0,010”.

Il software CAD/CAM del Dragon A250 è preprogrammato con parametri di progettazione che guidano il gruppo di movimento lineare di Thomson e controllano il movimento del sistema garantendo un'elevata ripetibilità.

A supporto di una tale precisione di alto livello sono presenti sensori di posizione che determinano il punto zero e registrano eventuali scostamenti da esso. Nell'A400 i sensori si estendevano sul lato del gruppo attuatore. Tutto il cablaggio era alloggiato in una struttura in alluminio estruso a forma di maniglia, che andava da un'estremità all'altra del gruppo. Nella struttura dell'A250 Thomson ha condensato tutti i dispositivi di finecorsa nell'elettronica del sistema, creando una tasca nel blocco di estremità e un foro filettato per avvitare il sensore. Soddisfare le esigenze di precisione in questo modo senza accessori esterni ha permesso di ridurre ulteriormente il costo del sistema.

I sensori garantiscono all'A250 un'elevata ripetibilità, accuratezza e affidabilità e riducono al contempo il costo del sistema eliminando la necessità di un dispositivo sensore sul lato del gruppo di azionamento.

Un ulteriore contributo a quello che Merry definisce affidabilità "perfetta" è dato dal precarico di una chiocciola con filettatura ACME. L'allineamento in fabbrica della vite con ricircolo di sfere e della chiocciola in polimero composito ha determinato una notevole riduzione del gioco rispetto al gruppo con vite con ricircolo di sfere originale, che utilizzava una chioccola stampata standard.

Proiettati verso il successo

Il giorno in cui Bend-Tech ha annunciato la disponibilità del Dragon A250 ne sono stati venduti quattro esemplari e la richiesta da allora è costante. Alcuni clienti del settore medio che utilizzavano metodi manuali prevedono un aumento della produttività superiore al 500%. Inoltre, dato l'interesse verso le attività outdoor accelerato dalle quarantene per la pandemia e le previsioni di un boom edilizio generato dalla ripresa economica, Bend-Tech mantiene un'ottima posizione per proseguire nel suo successo.