Il y a cinq ans, lorsque Bend-Tech, entreprise du Wisconsin spécialisée dans les machines CNC de coupage de tubes et tuyaux, a constaté une brusque augmentation du nombre d'interventions sur site, elle a rapidement cherché à en identifier la cause. Il s'est avéré que l'essor du tout-terrain et autres sports mécaniques de plein air stimulait la demande pour la fabrication de tubes et tuyauteries métalliques si bien que les clients poussaient la première machine commercialisée par Bend-Tech à atteindre des volumes de production beaucoup plus élevés que prévu. L'équipe est repartie de zéro et, avec l'aide de la technologie de mouvement linéaire hybride innovante de Thomson Industries, s'est concentrée sur une solution gagnante.

« Nos systèmes permettent aux entreprises de construction métallique de découper des tubes et des tuyaux avec un maximum de vitesse et de précision », explique TJ Merry, directeur de la production chez Bend-Tech. « Elles peuvent ainsi améliorer leurs capacités de production et, en fin de compte, leur résultat net en rapatriant des services traditionnellement externalisés. »

L'intérêt croissant pour les véhicules de sports mécaniques de plein air personnalisés s'est traduit par une demande soutenue de tubes et tuyaux mécano-soudés. (Image reproduite avec l'autorisation de Busted Knuckle Off Road)

Bend-Tech réalise l'essentiel de son activité sur deux marchés, qui ont chacun connu une croissance significative. Bon nombre de ses clients sont des fabricants qui créent des rampes sur mesure pour des bâtiments industriels ou publics et bénéficient du dynamisme du secteur du bâtiment ainsi que de l'attention croissante portée à la sécurité du public. Toutefois, sa plus grande opportunité de croissance réside dans les ateliers qui modifient des véhicules tels que les « rock crawlers », les voitures de course et les Jeep destinées aux courses tout-terrain.

Après que sa première machine se soit révélée inadaptée à la production de masse, l'entreprise a mis au point le Dragon A400, un système de coupage, marquage et gravure plasma plus puissant, capable de gérer quasiment toutes les pièces, mais freiné par son coût. En effet, même si le produit a été bien reçu par les gros clients, son prix, trois fois celui du Dragon A250, était difficile à justifier pour certains d'entre eux. « Nous avions besoin d'un produit intermédiaire », explique TJ Merry. « Nous savions quel niveau de prix nous devions viser et qu'il fallait pour l'essentiel diminuer de moitié le coût de fabrication de la machine sans pour autant compromettre la qualité de production. »

Décider où couper

Les machines Dragon de Bend-Tech sont composées de trois éléments principaux : un cadre structurel, un chariot de découpe et de marquage et un système d'actionnement guidé par logiciel qui contrôle le mouvement de l'outil. Après avoir décidé d'éliminer certaines fonctions des nouveaux systèmes en cours de développement, l'attention en matière de réduction des coûts s'est portée sur les systèmes de mouvement linéaire.

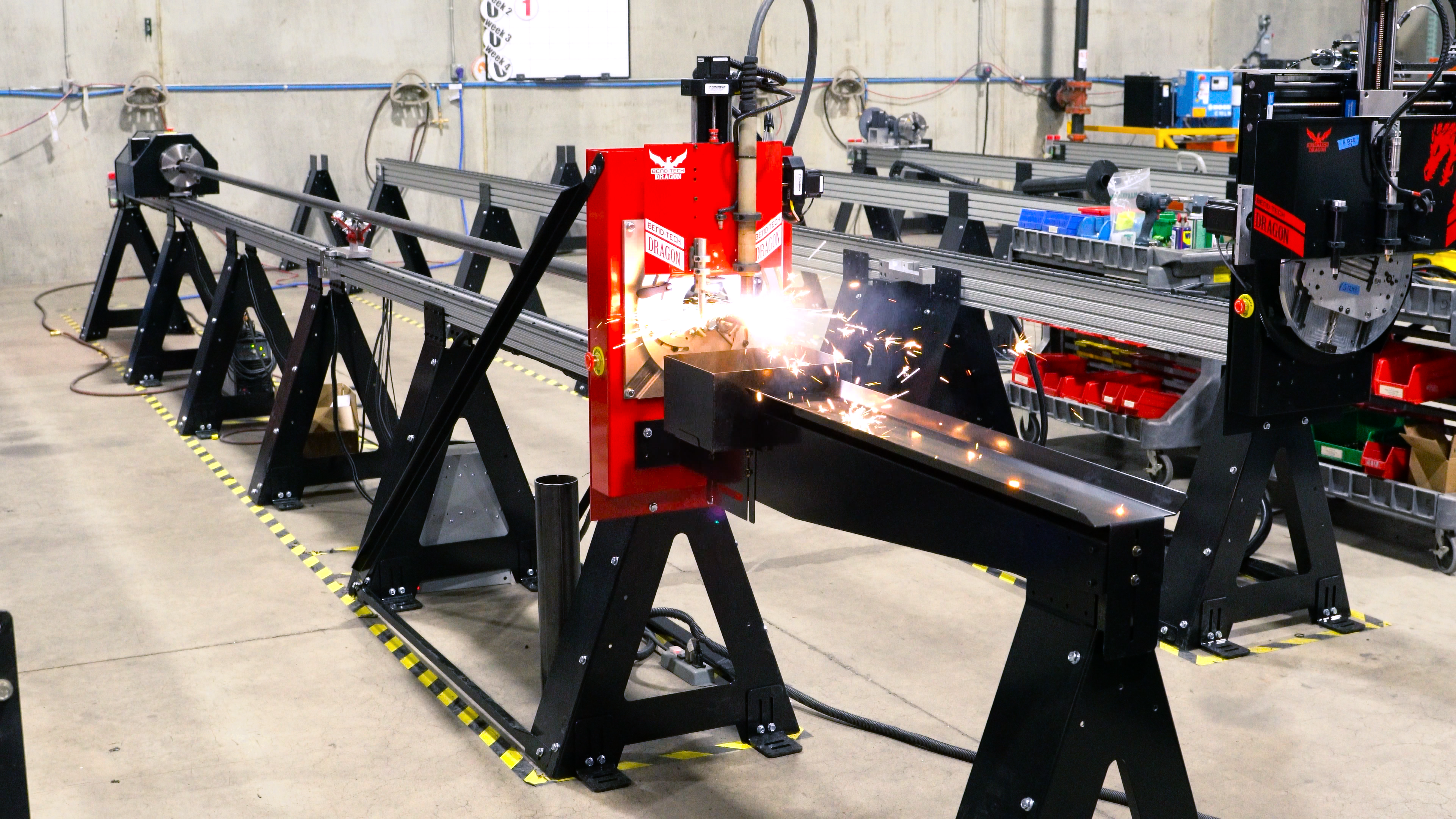

Bend-Tech s'appuie sur les ensembles de vérins linéaires Thomson pour garantir un contrôle constant et précis du mouvement sur ses systèmes de coupage, marquage et gravure plasma.

« Thomson a fabriqué les systèmes linéaires qui assurent le contrôle du mouvement sur notre machine A400. Nous nous sommes donc tournés vers eux pour déterminer comment nous pourrions produire un système à un prix moins élevé », précise TJ Merry. « Nous avons aussi contacté d'autres fournisseurs de technologie linéaire, mais comme précédemment, c'est Thomson qui a proposé la solution idéale. »

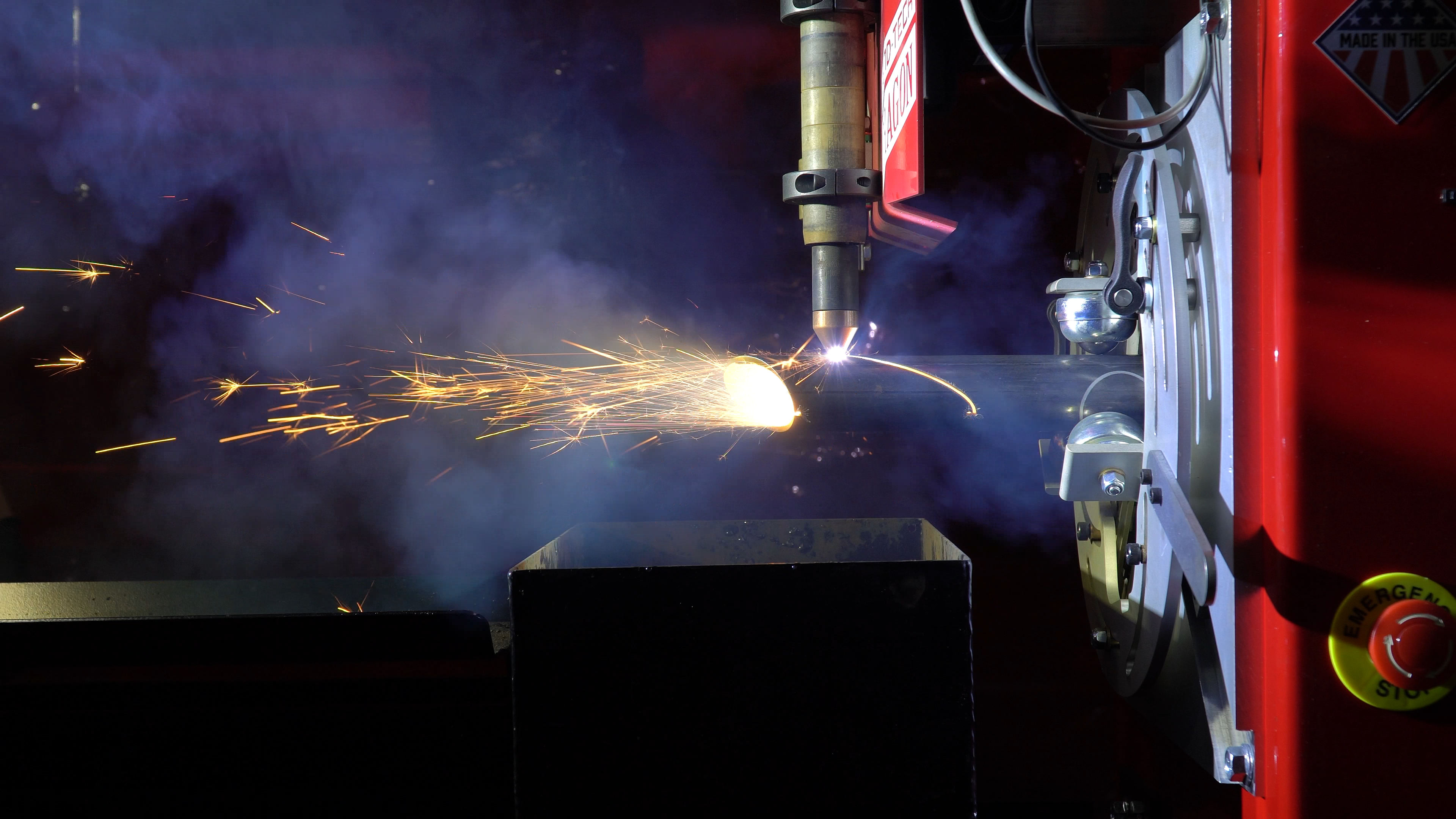

La solution Thomson intégrait une version plus simple et plus compacte du système conçu pour le système d'actionnement A400, mais avec un mécanisme d'entraînement totalement différent. Chaque A400 utilise deux glissières linéaires Thomson série 2DB boulonnées ensemble dans une configuration croisée pour contrôler les axes A et Z. L'une positionne le chariot sur le plan horizontal, l'autre déplace les outils de coupe, marquage et gravure vers le haut et le bas sur un axe vertical. Chaque axe est entraîné par une vis à billes de 60,96 cm (2 pieds) actionnée par un moteur pas à pas. La grande longueur de la vis exige de prévoir des paliers-supports aux deux extrémités et un accouplement spécial avec le moteur pas à pas.

En profitant de l'expertise en ingénierie créative et en réduction des coûts de Thomson, Bend-Tech a été en mesure de mettre au point le Dragon A250 pour mieux répondre à la demande croissante du marché.

Pour le nouveau système Dragon A250, Thomson est parti d'un arbre plus court et d'une vis-mère de 27,94 cm (11 pouces) avec un entraînement de 15,24 cm (6 pouces) qui a éliminé le besoin de soutien aux deux extrémités. Il a donc été possible de spécifier une vis-mère motorisée (MLS) qui ne nécessite pas de soutien aux deux extrémités puisque les paliers à l'intérieur du moteur supportent la charge. Et comme la vis-mère et le rotor MLS ne font qu'un, l'accouplement externe de la vis au rotor disparaît.

« La façon dont Thomson a conçu les composants du système est très astucieuse », se réjouit TJ Merry. « Ils ont réduit les coûts en utilisant un minimum de composants. L'utilisation d'un moteur avec vis-mère intégrée au lieu d'une vis à billes élimine le coût lié au couplage d'une vis et d'un moteur et à l'ensemble du matériel de soutien associé. »

La solution de contrôle de mouvement plus économique que Thomson a modifié pour répondre aux besoins de Bend-Tech intégrait une vis-mère motorisée entraînée par un moteur pas à pas dans une glissière linéaire précédemment entraînée par une vis à billes. Les glissières Thomson sont boulonnées ensemble dans une structure en croix pour déplacer la torche de coupage plasma et les outils de marquage fixés sur l'autre côté de la plaque rouge à droite.

La nouvelle solution de contrôle du mouvement est plus compacte que le système utilisé sur le système A400 mais elle lui ressemble beaucoup avec des rails ronds, un palier, des blocs et un chariot. TJ Merry a indiqué que le fait que le nouveau système était comme une version plus compacte du système précédent était aussi un argument de vente pour lui pour la continuité qu'il apporte.

Réduction du coût de la répétabilité

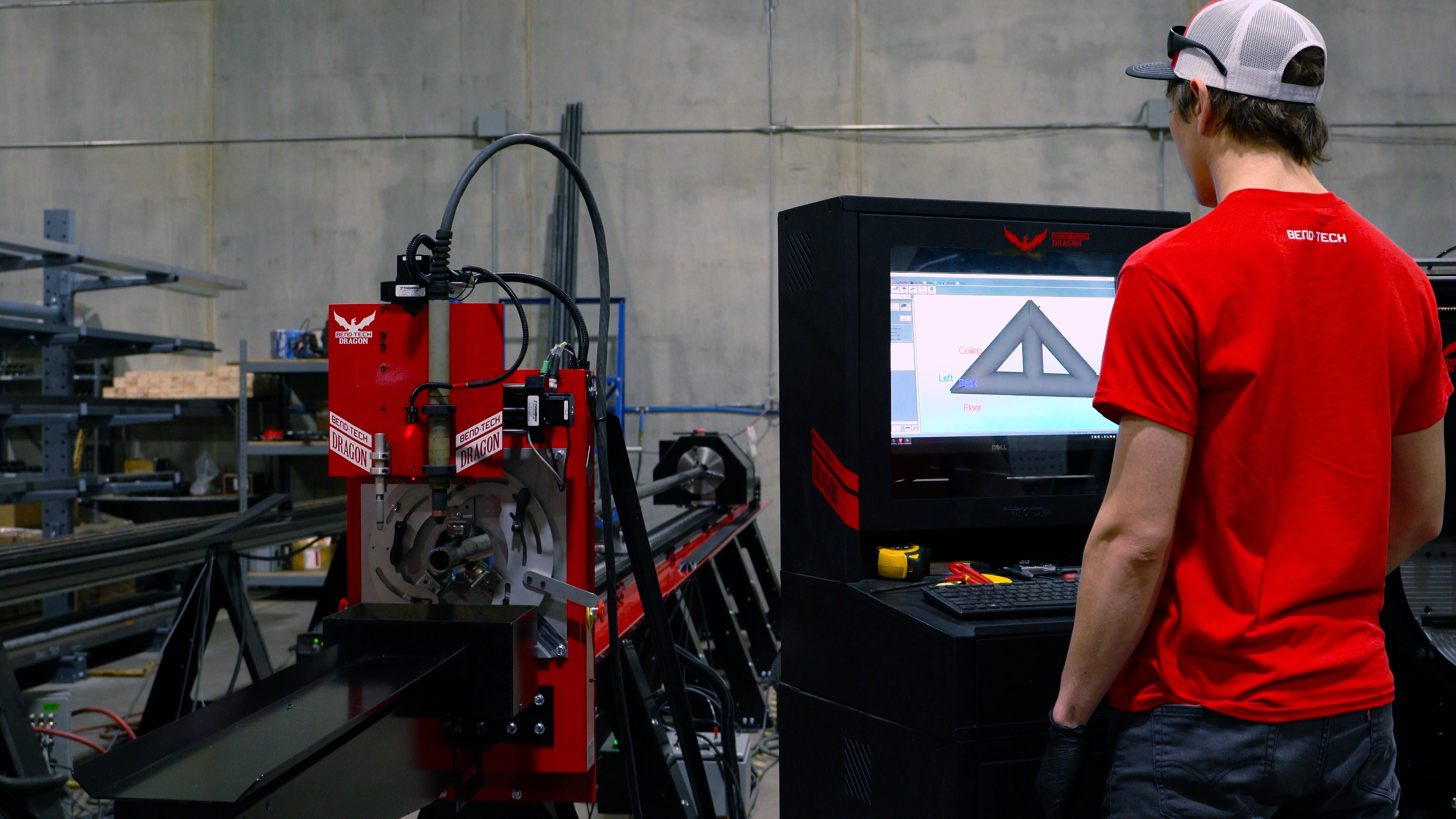

En exploitation, le système d'actionnement se connecte à un ordinateur Windows hébergeant le logiciel de CAO/FAO qui stocke des paramètres de conception comme les longueurs, les angles de courbure, les rotations et les caractéristiques des matériaux pour chaque client. Le système de contrôle du mouvement reçoit les informations et suit la séquence préprogrammée, ce qui permet à l'outil de quitter automatiquement le mode de coupe plasma ou de marquage des pièces. Pour les systèmes A400 et A250, tous les coupages et marquages doivent respecter une tolérance de +/- 0,0254 cm (0,010 pouce).

Le logiciel CAO/FAO du Dragon A250 est préprogrammé avec des paramètres de conception. Ces derniers guident l'ensemble de mouvement linéaire Thomson, qui contrôle le mouvement du système avec une haute répétabilité.

Pour assurer ce haut niveau de précision, des capteurs de position établissent un point zéro et enregistrent tout écart. Sur le modèle A400, les capteurs s'étendaient vers le côté de l'ensemble de vérin. Le câblage était logé dans une structure extrudée en aluminium similaire à un levier allant d'une extrémité de l'ensemble à l'autre. Dans la conception du système A250, Thomson a condensé tous les interrupteurs de fin de course dans l'électronique système, usiné une poche dans le bloc d'extrémité et taraudé un trou dans lequel le capteur peut être vissé. Le fait de répondre ainsi aux demandes de précision, sans dispositifs externes, a permis de réduire encore davantage le coût du système.

Les capteurs apportent au modèle A250 un haut niveau de répétabilité, de précision et de fiabilité tout en réduisant le coût du système en supprimant le besoin de monter un dispositif de détection sur le côté de l'ensemble d'actionnement.

La précontrainte d'un écrou à filetage ACME a également contribué à ce que TJ Merry appelle une fiabilité « parfaite ». L'alignement en usine de la vis à billes et de l'écrou en polymère composite a fortement diminué le jeu par rapport à l'ensemble de vis à billes d'origine, qui utilisait un écrou moulé standard.

Réussir à tout prix

Le jour même où elle annonçait la disponibilité du Dragon A250, l'entreprise Bend-Tech a vendu quatre systèmes. Depuis, la demande est restée soutenue. Certains clients du marché intermédiaire qui utilisaient des méthodes manuelles prévoient une augmentation de leur productivité de plus de 500 %. Avec l'accélération de l'intérêt pour les activités de plein-air à la suite des confinements liés à la pandémie et les perspectives d'un boom de la construction consécutif à la reprise économique, Bend-Tech est bien placé pour poursuivre sa croissance.