Les concepteurs travaillant sur des applications très exigeantes de contrôle du mouvement ont recours aux vérins hydrauliques de spécifications traditionnelles pour leur vitesse élevée, leur gestion des charges lourdes et leur résilience, tout en acceptant à contrecœur le besoin inhérent d'infrastructures de support, la manipulation salissante des fluides et le potentiel numérique limité comme un mal nécessaire. Toutefois, les récentes avancées qui intègrent la technologie hydraulique au sein de vérins linéaires électriques permettent de bénéficier des avantages de l'hydraulique sans supporter ses inconvénients.

Un excellent exemple d'application qui tire profit de cette conversion concerne l'optimisation du contrôle de la profondeur d'ensemencement pour les semoirs agricoles multi-rangs. Graham Electric Planter, une entreprise innovante spécialisée dans les technologies agricoles implantée dans le Colorado (États-Unis), a développé une solution en utilisant des vérins électrohydrauliques de Thomson Industries, Inc. Elle équipe des semoirs conventionnels pour obtenir un contrôle en temps réel et interactif de la profondeur d'ensemencement, en éliminant la saleté, l'effet de perturbation ou l'entretien important des vérins hydrauliques.

Simplifier les choses

Les exploitants agricoles qui sèment du maïs, du soja et d'autres cultures en rangs savent généralement à quelle profondeur ils doivent semer leurs graines pour obtenir un rendement maximal, mais parvenir à cette profondeur de manière régulière dans des conditions de sol qui varient chaque jour d'un champ à l'autre, d'un rang à l'autre, voire au sein d'un même rang, est un véritable défi. Un ensemencement trop superficiel pourrait, par exemple, provoquer un enracinement trop près de la surface, tandis qu'un ensemencement trop profond pourrait retarder la sortie de terre des cultures.

La plupart des semoirs traînés par des tracteurs actuellement utilisés sont équipés de ressorts mécaniques qui appliquent une portance négative sur les applicateurs de semence afin de maintenir les sillons à la bonne profondeur, mais ils n'ont aucun moyen de s'adapter aux conditions de sol changeantes.

« Nous avons rencontré un grand nombre d'exploitants agricoles qui n'étaient pas prêts à acheter un nouveau semoir, mais qui souhaitaient disposer d'un système capable de mieux appréhender les changements du sol que les ressorts à leur disposition », explique Marty Graham, associé gérant de Graham.

Marty Graham a entreprise de remplacer les ressorts mécaniques par des vérins capables de s'adapter rapidement, en temps quasi réel. Pour ne pas déroger à sa philosophie visant à simplifier les choses, Marty Graham a déterminé que la solution d'actionnement dont il avait besoin nécessiterait au minimum les caractéristiques suivantes :

- Capacité de résister aux éléments

- Résistance aux charges de choc

- Exigences minimales d'infrastructures externes

- Fonctionnement propre, à faible entretien

- Intégration sans fil

Les vérins hydrauliques traditionnels satisfaisaient aux deux premières exigences, mais Marty Graham les a écartés.

« Nous souhaitions éviter les vérins hydrauliques parce qu'ils sont salissants et qu'ils impliquent beaucoup de raccords, de flexibles et de câblage de partout », explique-t-il, ajoutant que les systèmes de support des vérins mettent à l'épreuve des systèmes hydrauliques déjà surchargés par la gestion d'autres fonctions. Ils nécessitent également une infrastructure élaborée d'acheminement du fluide, ce qui peut entraîner des fuites et des dégâts dangereux.

L'élimination des vérins hydrauliques l'a orienté vers les vérins électriques, mais ceux-ci ne présentaient pas la résilience dont il avait besoin.

« Si, lorsque vous travaillez dans un champ, vous heurtez une motte de terre ou une pierre, il faut que le vérin soit en mesure de compenser un peu », explique Marty Graham. « Les vérins ordinaires, basés sur des vis à billes, pourraient se tordre et il faudrait alors les remplacer sans cesse. »

Un système hydraulique dans le costume d'un vérin électrique

En poursuivant son exploration des différentes options, Marty Graham a découvert que Thomson proposait un vérin électrique équipé d'une chambre à fluide hydraulique intégrée, capable d'apporter la durabilité et les fonctions de communication requises par son application, sans nécessiter d'infrastructure externe complexe impliquant beaucoup d'entretien.

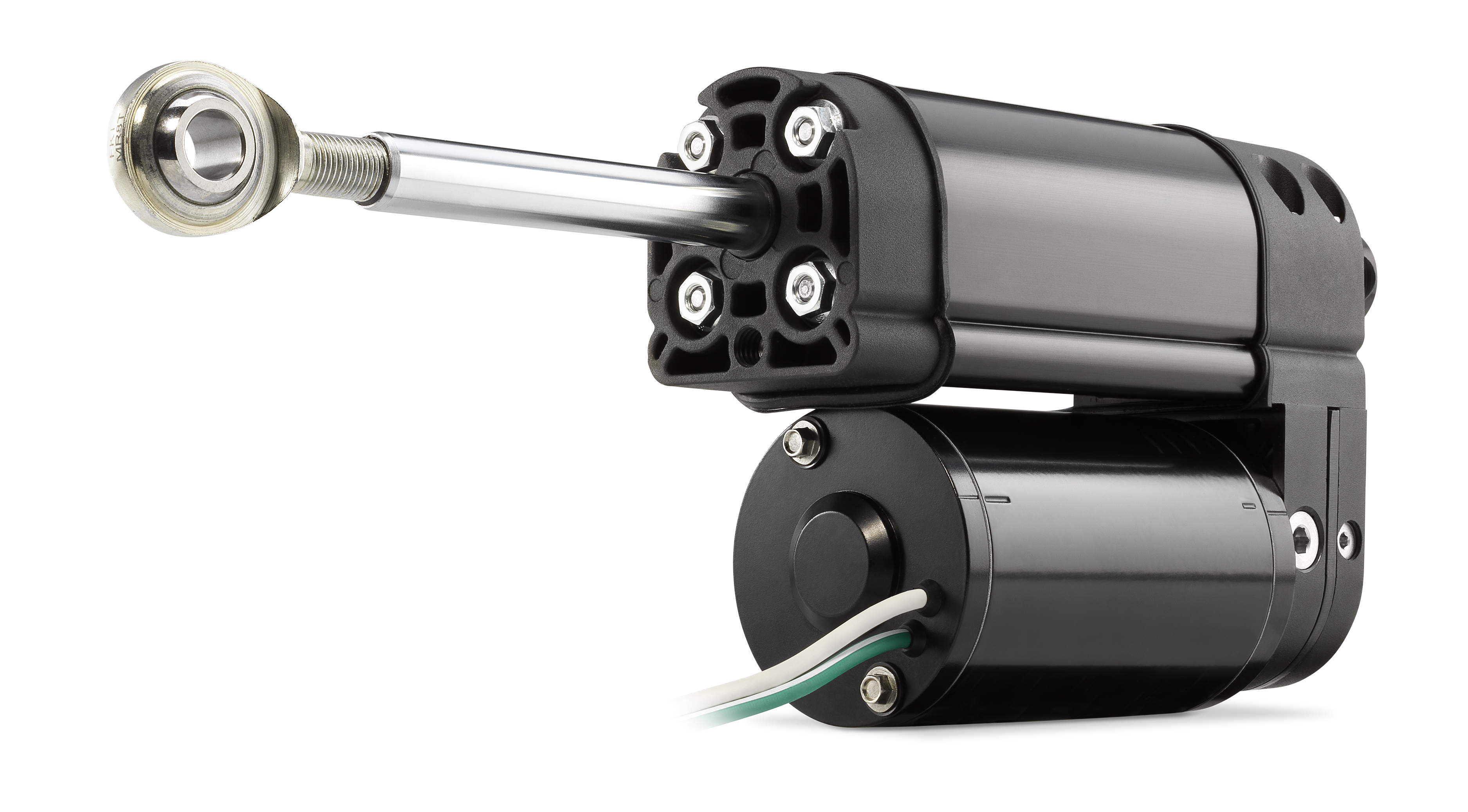

Le vérin électrohydraulique H-Track de Thomson affiche les dimensions de montage les plus réduites de sa catégorie, en ayant malgré tout recours à une conception brevetée de valve et de réservoir au sein de ce format. Un moteur fixé contrôle la direction du débit de fluide au sein du vérin et des réservoirs séparés reliés par une valve sélectrice apportent la décharge de contre-pression qui confère sa résilience au système.

Le vérin H-Track proprement dit est moins encombrant qu'un vérin hydraulique, mais de surcroît, il ne nécessite aucun réservoir de fluide externe pour faire fonctionner les conduites d'alimentations en fluide pour chaque rang de culture.

Les boîtiers des vérins H-Track sont totalement scellés, résistants aux intempéries et étanches à la poussière, résistants à la corrosion et testés IP67 statique en cas de submersion temporaire et IP69K en cas de nettoyage haute pression. Le vérin présente également des options de fluide hydraulique allant jusqu'à 82 °C (180 °F). Les unités sont lubrifiées lors de l'assemblage, rendant inutiles les réglages ou la maintenance après leur départ de l'usine et assurant des performances constantes pour toute la durée de vie du vérin.

« Nous n'arrivions pas à trouver un autre produit capable de rivaliser avec le H-Track », explique Marty Graham. « La chambre hydraulique autonome est essentielle. D'autres fournisseurs tentent de recréer l'effet d'une soupape de décharge dans une chambre hydraulique, mais c'est loin d'être aussi efficace que ce que Thomson nous propose aujourd'hui. »

Le vérin linéaire électrohydraulique H-Track de Thomson a permis à Graham Electric de mettre en œuvre un système électrique compact et sans fil pour la gestion de la profondeur d'ensemencement, qui peut être amorti au cours de sa première année d'utilisation.

Contrôle électronique de la profondeur en action

Le système de contrôle de la profondeur de Graham est associé à un disque d'ensemencement à dépression qui dépose les semences sur le sol. Un semoir classique ensemence au moins 24 rangs par passage avec une unité de contrôle de la profondeur, il nécessite donc un vérin pour chaque rang.

L'entreprise Graham personnalise une unité de contrôle de la profondeur en fonction de l'application de chaque exploitant agricole. Dans une configuration classique, les roulettes de terrage passent dans le sillon de semence après le disque d'ensemencement. Un capteur dynamométrique surveille la profondeur des roulettes de terrage et envoie sans fil des relevés au logiciel de contrôle. Un algorithme détermine si les roulettes de terrage circulent trop haut ou trop bas, et demande au vérin d'accroître ou de réduire la portance négative en conséquence. « Si le vérin électrohydraulique H-Track reçoit un signal indiquant que la pression est trop importante, il se relâche simplement, ce qui signale à notre système électronique de le réinitialiser, puis il revient dans la position qu'il occupait auparavant », conclut Marty Graham.

Personnalisé en fonction des exigences de chaque exploitant agricole, le système de contrôle de la profondeur de Graham Electric s'appuie beaucoup sur le vérin H-Track de Thomson pour garder le contrôle de ses semoirs.

Seuls deux fils relient chaque vérin à une carte de circuit sans fil associée montée derrière le vérin. Outre le fait de permettre au vérin de recevoir des données provenant des capteurs de positionnement qui surveillent la profondeur, la carte de circuit permet de partager les mises à jour d'état en temps réel avec le tableau de bord de contrôle, en l'intégrant au sein d'une représentation globale de l'ensemencement.

Grâce aux systèmes de contrôle de la profondeur de Graham, les opérateurs des semoirs peuvent surveiller l'état de la pression de tous les vérins, représentés par les barres jaunes sur la gauche.

« Nous sommes généralement à plus ou moins 2,5 cm (1") de notre point de consigne, en faisant varier la course du vérin entre 3,15 cm (1,24") et 8,25 cm (3,25") », explique Marty Graham. « Lorsque les exploitants agricoles sèment sur des terrasses ou s'ils travaillent un sol très meuble, ils peuvent passer à une course nulle ; si le sol est vraiment très dur, ils peuvent pousser la course au maximum, mais la course complète du vérin ne devrait être que très rarement utilisée. »

La pression la plus importante que les vérins doivent jamais appliquer est généralement de 23 à 45 kg (50 à 100 lb) au-delà des 113 kg (250 lb) que pèse l'unité d'ensemencement proprement dite. Ces chiffres sont largement inférieurs à la capacité de gestion de charge du vérin H-Track, à savoir 2 177 kg (4 800 lb).

L'entreprise Graham installe le système en veillant à perturber le moins possible les systèmes d'origine. Il utilise la batterie de 12 V déjà présente dans le système et ne requiert aucun système de gestion de fluide ou câble supplémentaire. Il y a également moins de pièces mécaniques susceptibles de casser, de fuir ou de nécessiter un entretien supplémentaire. Le contrôle électrique permet un mouvement linéaire propre et fluide, sans tuyauterie hydraulique ou autres composants coûteux. Les besoins en énergie du vérin H-Track sont sensiblement inférieurs à ceux d'un système hydraulique complet, car les vérins n'ont besoin d'énergie que lorsqu'ils sont en mouvement.

« De plus, la communication sans fil élimine les faisceaux, les câbles et les fils qui seraient nécessaires sans cela, ce qui permet une nouvelle fois de ne pas déroger à notre parti pris pour la simplicité », explique Marty Graham.

Une moisson d'avantages

Selon les estimations de Marty Graham, le remplacement des ressorts par le contrôle électrique de la profondeur d'ensemencement améliore le rendement d'au moins 5 %. Il a calculé qu'un exploitant agricole qui récolte 7 m³ (200 bu) de maïs par demi-hectare peut espérer une augmentation de 0,18-0,21 m³ (5-6 bu), ce qui correspond à 18 $ par demi-hectare ou 18 000 $ pour 500 hectares au cours de la première année, soit beaucoup plus que le coût de la conversion. Cet avantage se répète chaque année, outre le coût inférieur et la simplicité de déploiement des fonctions sans fil du vérin H-Track de Thomson, sans compter la valeur de revente plus élevée.

« Le vérin H-Track, avec sa chambre hydraulique autonome, constituait le fondement même de l'ensemble du produit », ajoute Marty Graham. « Dès que nous l'avons utilisé, nous avons pu finaliser notre conception et en faire le produit que nous vendons désormais depuis deux ans. Sans les avantages d'un vérin électrohydraulique, l'ensemble du produit aurait été considérablement différent. »

Marty Graham et son équipe s'attaquent aujourd'hui à d'autres problèmes d'automatisation de l'ensemencement, notamment ceux qui impliquent des vérins électrohydrauliques, et d'autres qui utilisent des vérins électriques traditionnels, tous sans fil.

Les exploitants agricoles utilisant des semoirs multi-rangs (à gauche) qui intègrent le système de contrôle de la profondeur de Graham, doté des vérins électrohydrauliques de Thomson (à droite), ont enregistré une hausse des rendements et un retour sur investissement en moins d'un an.