Mehr Leistung auf kleinerem Raum unterzubringen, ist ein gemeinsames Ziel aller Gerätekonstrukteure. Im heutigen industriellen Umfeld suchen Produktionsunternehmen kontinuierlich nach Möglichkeiten, die Effizienz und Produktivität zu steigern bei gleichzeitiger Senkung der Betriebskosten. Komponenten, die leistungsstark, kompakt und in der Lage sind, denselben Funktionsumfang wie größere, komplexere Produkte zu bieten, sind folglich sehr gefragt. Dies gilt im besonderen Maße für Aktuatoren in Maschinen, die im Freien eingesetzt werden, wie etwa an Schneepflügen oder der Kippladefläche kleiner Nutzfahrzeuge. Zur Betätigung solcher Anwendungen hatten Konstrukteure bislang die Wahl zwischen hydraulischen und elektromechanischen Technologien, die jedoch jeweils Kompromisse notwendig machten. Jetzt gibt es eine hybride Lösung, die das Beste aus beiden Technologien zusammenführt und deren Nachteile überwindet.

Hohe Tragzahlen

Hydraulische Systeme verstärken die Kraft gemäß dem Pascal'schen Gesetz, wonach sich der auf eine Flüssigkeit ausgeübte Druck zu allen Richtungen hin gleichmäßig verteilt. Auf diese Weise kann eine relativ kleine Kraft in einem System vervielfacht werden, sodass die Hydraulik hohe Lasten beherrschen kann.

Um jedoch diese Flüssigkeit in Hydrauliksystemen so zu leiten, dass sie Arbeit verrichtet, ist eine komplexe Anordnung von Schläuchen, Pumpen, Ventilen und Ausgleichsbehältern erforderlich, die erstens im Betrieb geräuschintensiv und zweitens bei der Installation, Nutzung und Wartung kostenintensiv sein können. Hinzu kommen vielfältige Probleme bei der Handhabung und Lagerung des Fluids sowie bei Undichtigkeiten – was die Wartungskosten, aber auch das Kontaminierungsrisiko weiter in die Höhe treibt. Überdies sind Hydraulikzylinder nur bedingt für moderne digitale Steuerungen geeignet.

Sauber und kompakt

Elektromechanische Systeme erhalten ihre Leistung von einem Elektromotor, der elektrische Energie in mechanische Bewegung umwandelt. Elektromechanische Aktuatoren kommen ohne die komplexe, platzraubende und sperrige Infrastruktur von Hydraulikzylindern aus. Sie sind zudem besser für moderne Digitalsysteme geeignet, da sich die Stromstärke stufenlos regeln lässt. Aus diesem Grund favorisieren Systementwickler heutzutage immer häufiger elektromechanische Lösungen vor der Hydraulik.

Allerdings haben auch elektromechanische Aktuatoren ihre Nachteile. Sie können zwar schwere Lasten von deutlich über 1600 kg bewegen, benötigen dafür aber größere Bauformen. Darüber hinaus sind sie empfindlicher gegenüber Stoßbelastungen, beispielsweise wenn auf einem überladenen Anhänger während des Zugvorgangs die Ladung verrutscht. Eine derart massive Stoßbelastung kann den Kugelgewindetrieb, die Kolbenstange oder das Getriebe eines herkömmlichen elektromechanischen Aktuators verbiegen – insbesondere, wenn der Stoß bei voll ausgefahrenem Aktuator auftritt.

Hohe Belastbarkeit ohne Komplexität und Zusatzaufwand

Für viele Anwendungen können Konstrukteure jetzt von der Leistungsstärke des Pascal'schen Gesetzes profitieren, aber in einem kompakten Paket, bei hoher Stoßfestigkeit und zu niedrigen Kosten. Elektrohydraulische Aktuatoren enthalten eine leistungsstarke Hydraulik in einem Gehäuse, ähnlich dem eines herkömmlichen elektromechanischen Aktuators.

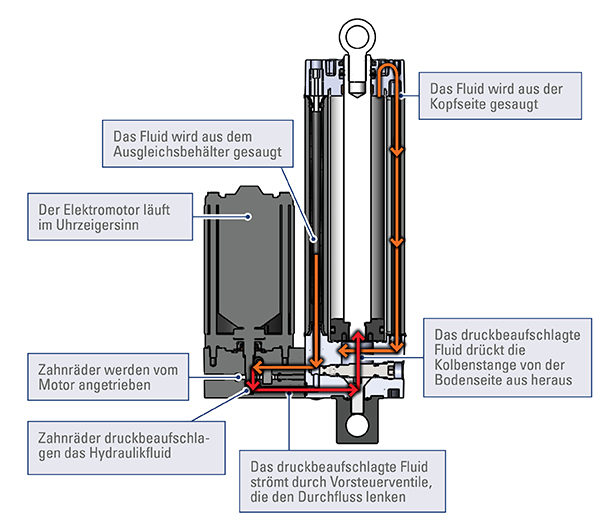

Abbildung 1 zeigt die Abläufe in einem elektrohydraulischen Aktuator bei einem Ausfahrzyklus. Ein im Uhrzeigersinn drehender Elektromotor bewegt die Zahnräder, die das Hydraulikfluid mit Druck beaufschlagen. Ventile öffnen sich, um das Fluid sowohl vom Ausgleichsbehälter als auch vom Kopf des Zylinders anzusaugen und geregelt zu fördern, sodass die Kolbenstange kontrolliert ausfährt. Beim Einfahren läuft der Motor in die Gegenrichtung, sodass sich der Vorgang umdreht, d.h. das Fluid gelangt zurück in den Ausgleichsbehälter und zur gegenüberliegenden Seite des Kolbens.

1: Ausfahrzyklus des elektrohydraulischen Aktuators Thomson H-Track

Der Austausch der Getriebe- und Gewindetrieb-Baugruppen herkömmlicher elektromechanischer Aktuatoren gegen ein kompaktes Hydrauliksystem macht größere Lasten beherrschbar – bis zu 2150 kg – bei vergleichbarer Baugröße.

Dank dieser Architektur können elektrohydraulische Aktuatoren Stoßbelastungen widerstehen, indem sie das Fluid durch ihre internen Kanäle umverteilen und auf diese Weise die Stoßenergie absorbieren.

Verkürzte Arbeitsspiele

Neben ihrer hohen Leistungsdichte und Stoßfestigkeit bieten elektrohydraulische Aktuatoren schnellere Arbeitsspiele. Im Unterschied zu elektromechanischen Aktuatoren, die unabhängig von der Last mit relativ konstanter Geschwindigkeit arbeiten, laufen elektrohydraulische Aktuatoren bei geringen Lasten schneller und bei hohen Lasten langsamer. Wenn also ein hoher Prozentsatz des Gesamt-Arbeitsspiels bei Teillast erfolgt, lässt sich diese Gesamtzeit verkürzen.

Nehmen wir an, auf einen Aktuator, der die Kippladefläche eines Nutzfahrzeugs betätigt, wirkt zunächst eine Last von 2150 kg, was die Geschwindigkeit auf 6 mm/s begrenzt. Mit dem Anheben der Mulde nimmt die Hebelwirkung des Aktuators, während zugleich immer mehr Material von der Ladefläche fällt. Somit sinkt die auf den Aktuator wirkende Last und die Geschwindigkeit steigt auf rund 100 mm/s. Mit einem herkömmlichen Aktuator würde die Geschwindigkeit beim Anheben der Mulde relativ konstant bleiben, was insgesamt ein längeres Arbeitsspiel ergeben würde.

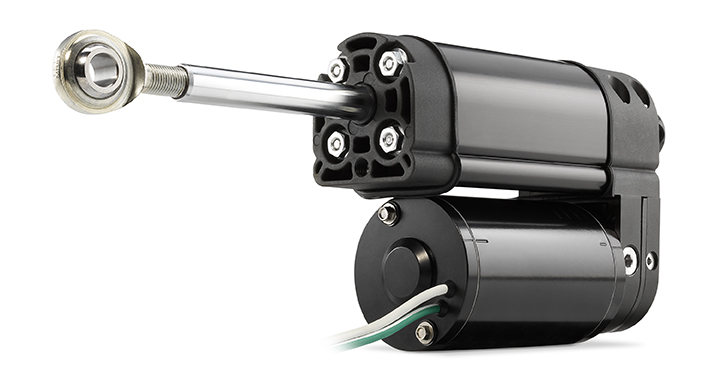

Der elektrohydraulische Aktuator H-Track von Thomson liefert die Leistung von Hydraulik, jedoch ohne den immensen Platzbedarf und die unerschwinglichen Kosten herkömmlicher Hydrauliksysteme. Er bewältigt Kräfte von bis zu 2150 kg, liefert Verfahrgeschwindigkeiten von knapp 100 mm/s und verfügt über die kompakteste Baugröße seiner Klasse.

Ungezählte Anwendungsmöglichkeiten

Hohe Leistungsdichte und Stoßfestigkeit sowie ein kürzeres Arbeitsspiel können für vielfältige Einsatzbereiche von Vorteil sein – wie die bereits genannte Kippladefläche, aber auch Feldspritzen, Schneepflüge, Mähwerke und viele weitere.

Schneepflüge. Trifft das Schild eines Schneepflugs auf ein starres Hindernis, kann dies einen plötzlichen Stoß verursachen, der die meisten Linearaktuatoren zerstören würde. Hybridaktuatoren dämpfen diese Art von Schlägen dagegen ab und bleiben funktionsfähig. Damit lassen sich beispielsweise Ersatzteilkosten einsparen.

Größere Feldspritzen. Landwirtschaftliches Spritzgestänge wird immer länger – bis zu 40 m in den USA und über 50 m in Europa – um die Produktivität auf dem Feld zu maximieren. Die langen Sprühbalken werden mithilfe von Aktuatoren für den Transport eingeklappt, was die Aktuatoren extrem belastet. Darüber hinaus setzt jedes Einfedern der Balken während des Transports die Aktuatoren einer hohen Momentkraft aus. Derart hohe Kräfte würden herkömmliche Aktuatoren in kürzester Zeit zerstören, während elektrohydraulische Aktuatoren ihnen klaglos wiederstehen.

Mähwerkheber. Angesichts immer größerer Mähwerke mit innovativen Komponenten für eine höhere Mähleistung stoßen herkömmliche Aktuatoren hier schnell an ihre Grenzen. Hybride Aktuatoren bieten eine zuverlässigere Lasthaltung, eine maximierte Langlebigkeit und mehr Leistungsvermögen, um höheren Arbeitsgeschwindigkeiten oder der Hochdruckreinigung standzuhalten.

Weitere Beispiele. Viele weitere Anwendungsbereiche können ebenfalls von der Elektrohydraulik profitieren:

- Rasenpflege, Gartenlandschaftsbau – Golfplatz-Kehrmaschinen, Heck- und Seitenkraftheber, Schildheber.

- Schiffsbau – Lukenheber, Heckbalken-Versteller, Bohrlochmotorheber.

- Materialumschlag – Palettenhubwagen, Hubtische, Förderbandweichen, Scherentische.

- Nutzfahrzeuge/LKW – Heckklappenverriegelungen, Anbau-Pflüge, Muldenkippvorrichtungen.

- Baugewerbe – Straßenfertiger, Löffel-Schnellwechsler, Pflug-/Schildversteller.

Dank hoher Leistungsdichte und Stoßfestigkeit sowie kürzerem Arbeitsspiel eignet sich der elektrohydraulische Thomson H-Track für unterschiedlichste Anwendungen im Materialumschlag wie dieser Palettenhubwagen.

Die perfekte Lösung

Elektrohydraulische Aktuatoren wurde für extreme Anwendungen entwickelt, die hohe Tragzahlen im kompakten Paket erfordern. Genau wie klassische elektromechanische Aktuatoren sind sie sauberer und leiser als herkömmliche Hydrauliksysteme. Außerdem entfällt bei ihnen die komplexe, platz- und wartungsintensive Hilfs-Infrastruktur aus Schläuchen, Ventilen und sonstigen externen Vorrichtungen. Im Unterschied zu elektromechanischen Aktuatoren sind sie jedoch unempfindlich gegen Stoßbelastungen und bieten die Möglichkeit beschleunigter Arbeitsspiele. Somit ist jede Anwendung, die maximale Leistung auf engstem Raum, eine hohe Stoßfestigkeit und/oder die Einbindung in digitale Steuerungssysteme erfordert, ein potenzieller Kandidat für elektrohydraulische Aktorik